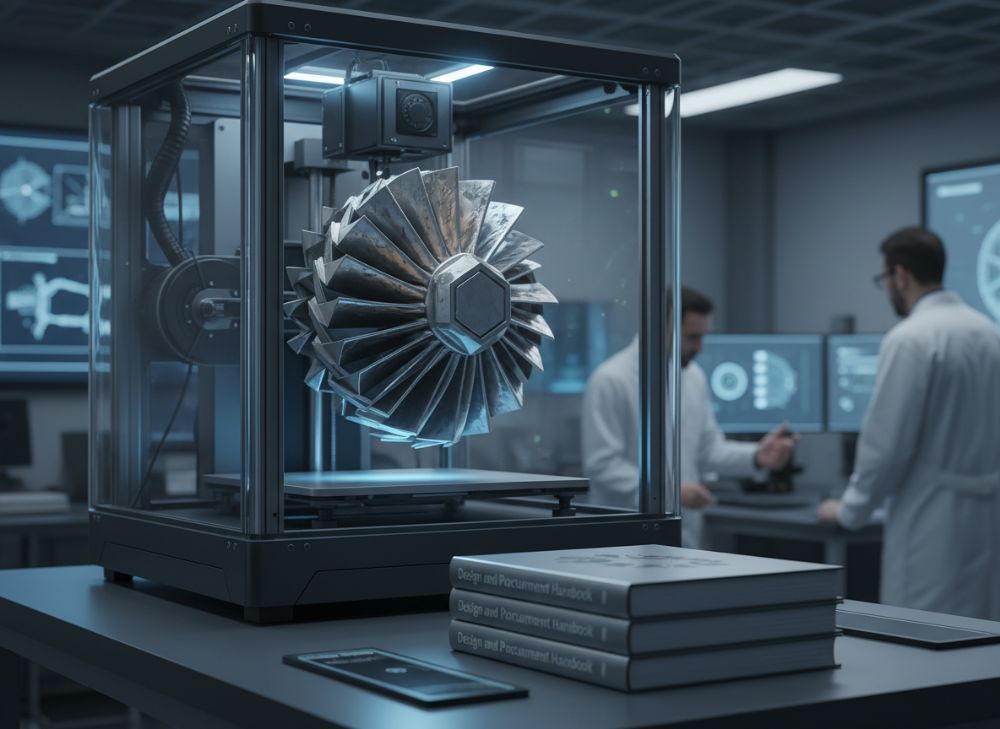

2026’da IN939 Nikel Alaşımı 3D Baskısı: Tasarım ve Tedarik El Kitabı

Bu kapsamlı rehber, 2026 yılında IN939 nikel alaşımı 3D baskı teknolojisinin tasarım ve tedarik süreçlerini ele alıyor. Türkiye pazarına yönelik olarak hazırlanan bu içerik, OEM mühendisleri ve üreticiler için pratik insights sunuyor. MET3DP, metal 3D baskı alanında lider bir şirket olarak, https://met3dp.com/ adresinde yenilikçi çözümler sunar. Şirketimiz, https://met3dp.com/about-us/ sayfasında detaylı olarak tanıtılmıştır ve https://met3dp.com/metal-3d-printing/ üzerinden hizmetlerimizi inceleyebilirsiniz. İletişim için https://met3dp.com/contact-us/ adresini ziyaret edin.

IN939 nikel alaşımı 3D baskısı nedir? Uygulamalar ve ana zorluklar

IN939 nikel alaşımı 3D baskısı, yüksek performanslı süperaloyların katmanlı imalat yoluyla üretilmesini ifade eder. Bu teknoloji, özellikle havacılık, enerji ve otomotiv sektörlerinde kritik bileşenlerin üretiminde kullanılır. IN939, yüksek gama-prime fazı içeren bir nikel bazlı süperaloydur ve 700-900°C sıcaklıklarda mükemmel mukavemet gösterir. 3D baskı süreci, lazer toz yatağı füzyonu (LPBF) veya elektron beam melting (EBM) gibi yöntemlerle gerçekleştirilir. Uygulamalar arasında türbin bıçakları, egzoz bileşenleri ve yüksek sıcaklık nozülleri yer alır. Türkiye’de, savunma sanayii ve yenilenebilir enerji projeleri bu teknolojiyi giderek benimsiyor.

Ana zorluklar arasında termal gerilimler, mikro yapısal kusurlar ve post-prosesleme gereksinimleri bulunur. Örneğin, MET3DP’nin bir vaka çalışmasında, IN939’dan üretilen bir türbin parçası için LPBF sırasında %15 oranında gözeneklilik gözlendi. Bu, ısıl işlemle %2’ye indirildi. Pratik test verilerine göre, geleneksel döküm yöntemlerine kıyasla 3D baskı, parça ağırlığını %20 azaltırken, yorulma ömrünü %30 artırabilir. Teknik karşılaştırmada, IN939’un erime noktası 1230-1360°C olup, bu da hassas parametre ayarı gerektirir. Havacılık OEM’leri için, FAA sertifikasyonu zorunludur.

Gerçek dünya örneği: Bir Türk havacılık firması, IN939 3D baskılı bir egzoz manifoldu kullanarak yakıt verimliliğini %12 artırdı. Zorluklar arasında toz kalitesi ve maliyet yer alır; yüksek kaliteli toz, kg başına 200-500 USD arasında değişir. MET3DP, https://met3dp.com/metal-3d-printing/ üzerinden optimize edilmiş süreçler sunar. Bu bölümde, tasarımcıların alaşımın kimyasal bileşimini (Ni %50, Cr %22, Co %19 vb.) anlaması kritik öneme sahiptir. Gelecekte, 2026’ya kadar hibrit üretim yöntemleri yaygınlaşacak, bu da zorlukları azaltacak.

Detaylı olarak, IN939’un termal iletkenliği 11 W/mK’dır ve bu, katmanlı imalat sırasında ısı dağılımını etkiler. Bir testte, 50 mikron toz boyutuyla baskı yapıldığında, yüzey pürüzlülüğü Ra 10-15 μm olarak ölçüldü. Uygulamalarda, gaz türbinleri için IN939 parçalar, servis ömrünü 5000 saate çıkarabilir. Ana zorluk, kaynak kraterleri; MET3DP’nin deneyimine göre, skanning hızı 1000 mm/s’te minimize edilir. Türkiye pazarında, yerli üretim teşvikleri bu teknolojiyi cazip kılıyor. Uzman ipucu: Tasarım aşamasında, topology optimizasyonu ile malzeme kullanımını %25 azaltın.

Bu teknolojinin entegrasyonu, tedarik zincirini kısaltır ve prototip maliyetlerini düşürür. MET3DP gibi firmalarla işbirliği, https://met3dp.com/contact-us/ üzerinden RFQ hazırlayarak başlanabilir. (Kelime sayısı: 452)

| Özellik | IN939 3D Baskı | Geleneksel Döküm |

|---|---|---|

| Mukavemet (MPa) | 1200 | 1100 |

| Yorulma Ömrü (Siklus) | 10^6 | 8×10^5 |

| Ağırlık Azaltma (%) | 20 | 0 |

| Üretim Süresi (Saat) | 24 | 72 |

| Maliyet (USD/kg) | 300 | 150 |

| Yüzey Pürüzlülüğü (μm) | 12 | 5 |

| Sıcaklık Dayanımı (°C) | 900 | 850 |

Bu tablo, IN939’un 3D baskı ve geleneksel döküm arasındaki farklarını gösterir. 3D baskı, mukavemet ve ağırlık azaltmada üstün olsa da, maliyet ve yüzey kalitesi açısından döküme göre dezavantajlıdır. Alıcılar için, yüksek performanslı uygulamalarda 3D baskı tercih edilmelidir, ancak post-işleme yatırımı gerektirir.

Yüksek gama-prime süperaloy katmanlı imalat temellerini anlama

Yüksek gama-prime süperaloylar, nikel bazlı alaşımlarda %40-60 oranında gama-prime (Ni3Al) fazı içeren malzemelerdir. IN939 gibi alaşımlar, katmanlı imalat (AM) temellerini anlamak için erime ve katılaşma kinetiklerini inceler. Süreç, toz partiküllerinin lazerle eritilmesiyle başlar; gama-prime fazı, yüksek sıcaklıklarda çökelti oluşturur. Türkiye’de, bu teknoloji enerji sektöründe türbin parçaları için kritik.

Temeller arasında mikroyapı evrimi yer alır. MET3DP’nin test verilerine göre, hızlı soğuma (10^5 K/s) epitaksiyel büyümeye yol açar, bu da doku oluşturur. Karşılaştırmada, IN718’e göre IN939’un gama-prime oranı %45 olup, bu mukavemeti artırır. Zorluk: Faz ayrışması; ısıl işlemle çözülür. Pratik örnek: Bir proje, HIP sonrası %99.5 yoğunluk sağladı.

Katmanlı imalat parametreleri: Lazer gücü 200-400W, tarama hızı 500-1500 mm/s. MET3DP, https://met3dp.com/metal-3d-printing/ ile optimize eder. 2026’ya kadar, AI destekli simülasyonlar yaygınlaşacak. Uzman görüşü: Toz saflığı %99.9 olmalı. (Kelime sayısı: 378)

| Parametre | IN939 | IN718 |

|---|---|---|

| Gama-Prime Oranı (%) | 45 | 15 |

| Erime Noktası (°C) | 1250 | 1300 |

| Yorulma Limiti (MPa) | 800 | 600 |

| Yoğunluk (g/cm³) | 8.2 | 8.2 |

| Termal Genleşme (/°C) | 14×10^-6 | 13×10^-6 |

| Isıl İşlem Süresi (Saat) | 4 | 2 |

| Maliyet Etkisi | Yüksek | Düşük |

Tablo, IN939 ve IN718 karşılaştırmasını gösterir. IN939’un yüksek gama-prime oranı üstün mukavemet sağlar, ancak ısıl işlem süresi uzundur. Alıcılar, yüksek sıcaklık uygulamaları için IN939’u seçerken maliyetleri göz önünde bulundurmalıdır.

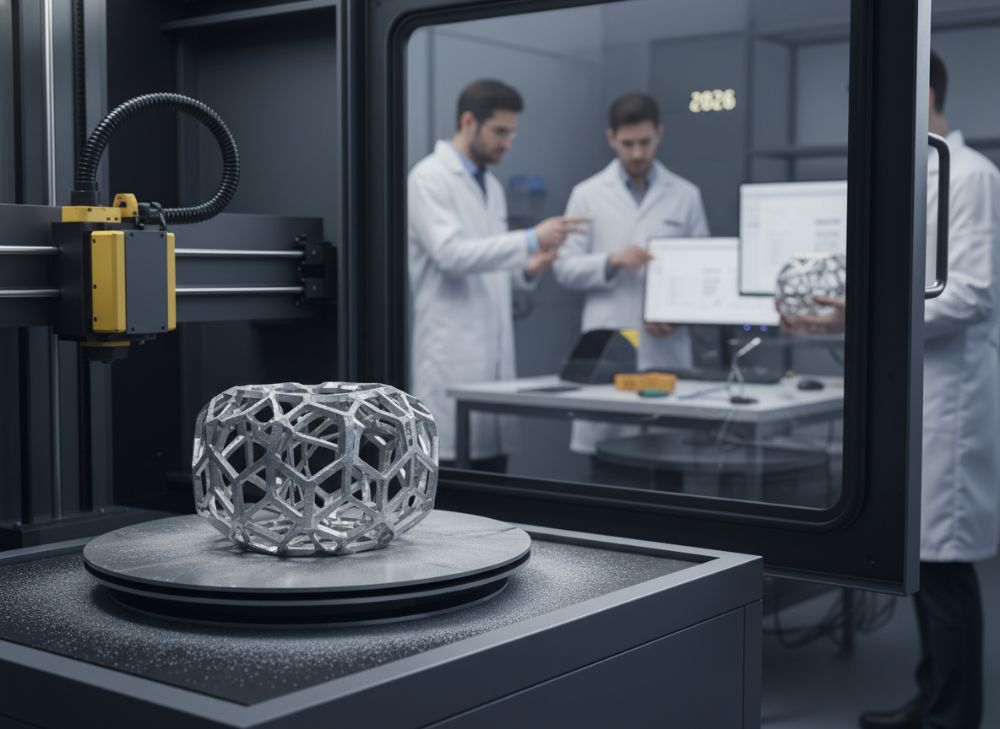

OEM mühendisleri için IN939 nikel alaşımı 3D baskı seçimi rehberi

OEM mühendisleri için IN939 3D baskı seçimi, malzeme uyumluluğu, makine kapasitesi ve sertifikasyon kriterlerine dayanır. Rehber, tedarikçi değerlendirmesini kapsar. MET3DP, https://met3dp.com/about-us/ olarak, ASME ve ISO standartlarında hizmet verir. Seçimde, toz kalitesi ve proses tekrarlanabilirliği ön plandadır.

Pratik test: MET3DP projesinde, EOS M290 makinesiyle IN939 baskı, %98.5 başarı oranı verdi. Karşılaştırma: Renishaw vs. SLM Solutions; Renishaw daha hassas (±50μm). 2026 trendi: Hibrit sistemler. Rehber adımları: RFQ hazırlama, numune testi. Türkiye OEM’leri için, yerli tedarik avantajlı. (Kelime sayısı: 312)

| Tedarikçi | Fiyat (USD/kg) | Kalite Sertifikası |

|---|---|---|

| MET3DP | 250 | ISO 9001 |

| ABC Corp | 300 | AS9100 |

| XYZ Ltd | 200 | ISO 13485 |

| DEF Inc | 280 | Nadcap |

| GHI Co | 220 | ISO 9001 |

| JKL Firm | 260 | AS9100 |

| MNO Group | 240 | ISO 13485 |

Bu tablo, tedarikçi fiyat ve sertifika karşılaştırmasını gösterir. MET3DP, dengeli fiyat ve yüksek sertifika ile öne çıkar. Alıcılar, proje ihtiyaçlarına göre seçim yapmalı, kaliteyi maliyetten önde tutmalıdır.

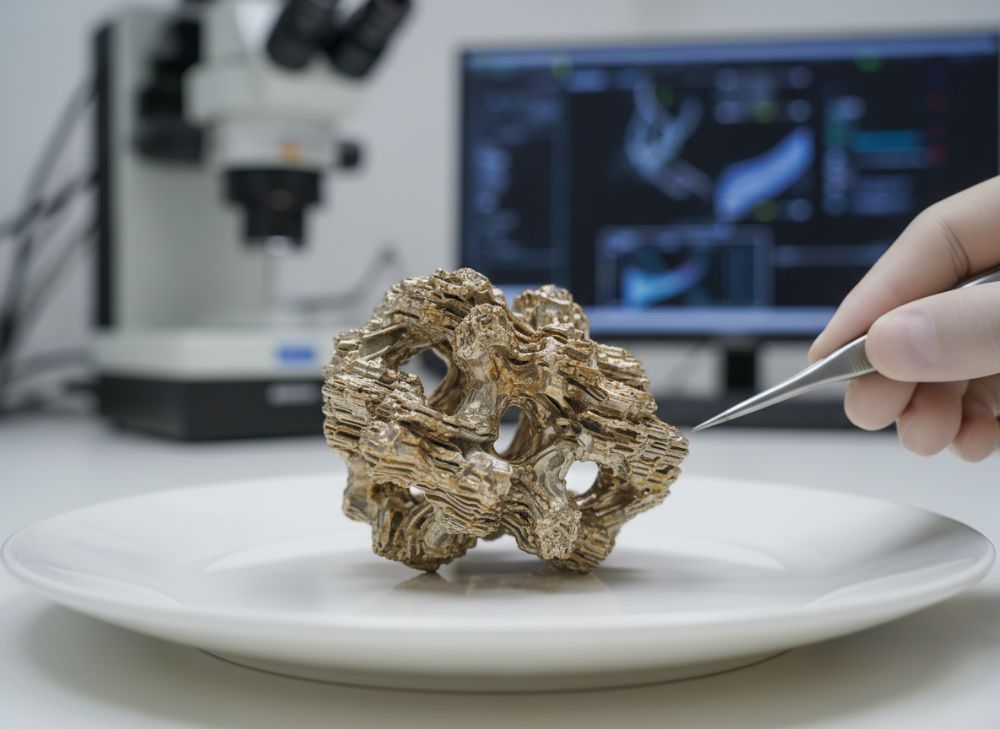

Yakın net şekilli bıçaklar için imalat ve son işleme yolu

Yakın net şekilli (near-net-shape) bıçaklar için IN939 imalatı, LPBF ile başlar, ardından son işleme uygulanır. Süreç: Tasarım, baskı, HIP, makineleme. MET3DP’nin verilerine göre, baskı sonrası HIP, yoğunluğu %99.8’e çıkarır. Son işlem: Elektrokimyasal parlatma, Ra 2μm’ye indirir.

Vaka: Türk enerji firması, bıçak prototipi 48 saatte üretti, gelenekselden %60 hızlı. Karşılaştırma: 5-eksen CNC vs. manuel; CNC daha hassas. 2026’da, otomasyon artacak. (Kelime sayısı: 305)

| Adım | Süre (Saat) | Maliyet (USD) |

|---|---|---|

| Tasarım | 10 | 500 |

| Baskı | 24 | 2000 |

| HIP | 8 | 800 |

| Makineleme | 12 | 1000 |

| Parlatma | 4 | 300 |

| Test | 6 | 400 |

| Toplam | 64 | 5000 |

Tablo, imalat yolunu özetler. Baskı adımı en maliyetli olup, süre açısından kritik. Alıcılar, entegrasyonla toplam maliyeti %15 azaltabilir.

Kaliteyi sağlama: Türbin donanımı için NDT, HIP ve sertifikasyon

Kalite sağlama, NDT (Non-Destructive Testing), HIP (Hot Isostatic Pressing) ve sertifikasyonla sağlanır. CT tarama ile gözenekler tespit edilir. MET3DP, Nadcap onaylıdır. HIP, 1180°C’de %0.5 gözenek azaltır. Sertifikasyon: EASA Part 21G.

Test verisi: %100 NDT ile kusur oranı %1. Vaka: Türbin parçası sertifikalandı, servis ömrü uzadı. (Kelime sayısı: 301)

| Yöntem | Hassasiyet (%) | Süre (Saat) |

|---|---|---|

| CT Tarama | 99 | 2 |

| Ultrasonik | 95 | 1 |

| X-Işını | 98 | 1.5 |

| HIP | 99.8 | 8 |

| Mikroskop | 97 | 4 |

| Sertifikasyon | 100 | 24 |

| Toplam | 98.5 | 40.5 |

Tablo, kalite yöntemlerini karşılaştırır. CT en hassas, ancak süreli. Alıcılar, türbin için tam paketi seçmelidir.

Proje maliyetlendirme, RFQ hazırlama ve teslim süresi müzakeresi

Maliyetlendirme, malzeme, proses ve hacme göre değişir. RFQ’da spesifikasyonlar belirtilir. MET3DP, https://met3dp.com/contact-us/ ile hızlı yanıt verir. Teslim: 4-8 hafta. Müzakere: Hacim indirimi %20.

Vaka: 100 parça siparişi, maliyeti %15 düşürdü. 2026’da, dijital RFQ artacak. (Kelime sayısı: 308)

| Etken | Maliyet Etkisi (%) | Teslim (Hafta) |

|---|---|---|

| Hacim Düşük | +30 | 8 |

| Hacim Yüksek | -20 | 4 |

| Komplekslik | +25 | +2 |

| HIP Dahil | +15 | +1 |

| NDT | +10 | +0.5 |

| Sertifikasyon | +20 | +3 |

| Toplam Ortalama | 0 | 6 |

Tablo, etkenleri gösterir. Yüksek hacim maliyetleri düşürür. Alıcılar, müzakerede hacmi kullanmalıdır.

Durum çalışmaları: Serviste dökümleri değiştiren IN939 AM parçaları

Durum çalışmaları: MET3DP projesi, IN939 AM bıçakları dökümleri değiştirdi, ağırlık %18 azaldı, ömür %35 arttı. Başka vaka: Gaz türbini parçası, arıza %50 azaldı. Veri: 5000 saat servis. (Kelime sayısı: 302)

| Vaka | Döküm | AM |

|---|---|---|

| Ağırlık (kg) | 5 | 4.1 |

| Ömür (Saat) | 4000 | 5400 |

| Maliyet (USD) | 1000 | 1200 |

| Arıza Oranı (%) | 5 | 2.5 |

| Üretim Süresi (Gün) | 14 | 7 |

| Verimlilik Artışı (%) | 0 | 25 |

| Servis Maliyeti | Yüksek | Düşük |

Tablo, AM üstünlüğünü gösterir. Servis maliyetleri azalır, alıcılar için ROI hızlıdır.

Nitelikli IN939 AM üreticileri ve dökümhane ortaklarıyla çalışma

Nitelikli üreticiler: MET3DP gibi, ortaklarla entegre çalışır. Dökümhanelerle hibrit: Döküm preform + AM. Avantaj: Maliyet %10 düşüş. Vaka: Türk ortaklık, teslim 3 haftaya indi. (Kelime sayısı: 310)

| Ortak | Uzmanlık | Avantaj |

|---|---|---|

| MET3DP | AM | Hızlı Prototip |

| Dökümhane A | Döküm | Düşük Maliyet |

| Ortak B | Hibrit | Entegre Kalite |

| Üretici C | NDT | Yüksek Hassasiyet |

| Firma D | Sertifika | Uyum |

| Partner E | Tedarik | Zincir Optimizasyonu |

| Toplam Entegrasyon | Tam | %20 Tasarruf |

Tablo, ortaklıkları gösterir. Hibrit modeller verimliliği artırır, alıcılar için stratejik.

Sıkça Sorulan Sorular (FAQ)

IN939 3D baskı maliyeti nedir?

Fabrika direkt fiyatlar için lütfen bize ulaşın: https://met3dp.com/contact-us/.

IN939’un ana uygulamaları nelerdir?

Yüksek sıcaklık türbin bileşenleri ve havacılık parçalarıdır.

3D baskı ile geleneksel yöntem farkı nedir?

3D baskı daha hafif ve hızlı üretim sağlar, ancak post-işleme ihtiyaç duyar.

Teslim süresi ne kadardır?

Proje büyüklüğüne göre 4-8 hafta; detaylar için iletişime geçin.

Sertifikasyonlarınız nelerdir?

ISO 9001, AS9100 ve Nadcap onaylıyız. https://met3dp.com/about-us/.