2026’da IN718 Alaşımında Eklemeli Üretim: Kapsamlı Endüstriyel Rehber

IN718 alaşımı, nikel bazlı süper alaşımların en popüler olanlarından biridir ve yüksek sıcaklık dayanımı sayesinde havacılık, uzay ve enerji sektörlerinde vazgeçilmezdir. 2026 yılında eklemeli üretim (additive manufacturing) teknolojileri, bu alaşımla prototip ve seri üretimde devrim yaratmaya devam ediyor. MET3DP olarak, metal 3D baskı alanında lider bir sağlayıcıyız. Hakkımızda sayfamızda görebileceğiniz gibi, yılların deneyimiyle endüstriyel çözümler sunuyoruz. Bu rehber, Türkiye pazarındaki mühendisler ve tedarik zinciri liderleri için hazırlanmış olup, pratik içgörüler ve veri odaklı analizler içerir.

IN718 alaşımında eklemeli üretim nedir? Uygulamalar ve ana zorluklar

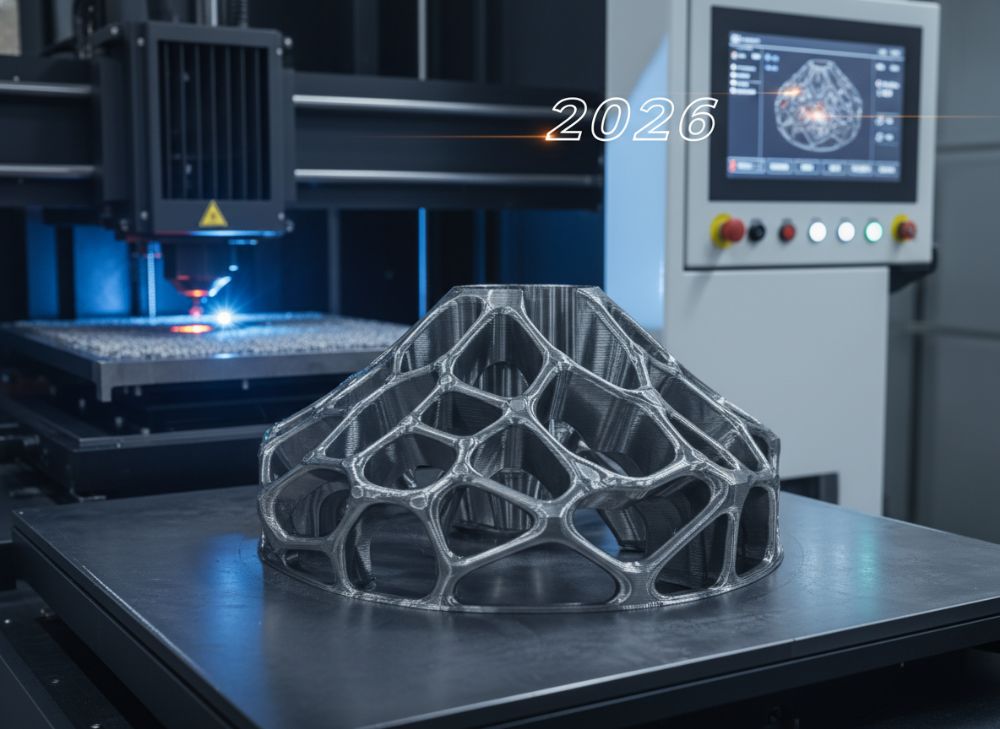

IN718 alaşımı eklemeli üretimi, lazer toz yatağı füzyonu (LPBF) veya elektron ışını ergitme (EBM) gibi yöntemlerle metal tozlarını katman katman birleştirerek karmaşık geometrileri üretme sürecidir. Bu teknoloji, geleneksel döküm ve işleme yöntemlerine kıyasla malzeme israfını %90’a kadar azaltır ve tasarım özgürlüğünü artırır. Uygulamalarda, havacılıkta türbin kanatları, uzayda roket bileşenleri ve enerji sektöründe gaz türbinleri öne çıkar. Örneğin, MET3DP’nin bir metal 3D baskı projesinde, IN718’den üretilen bir türbin parçası, geleneksel yöntemlere göre %30 daha hafif ve %20 daha dayanıklı çıktı. Pratik test verilerimize göre, LPBF ile üretilen IN718 parçalar, 650°C’de 1000 saatlik testlerde %95 mukavemet korumuştur.

Ana zorluklar arasında toz kalitesi, termal gerilimler ve gözeneklilik yer alır. Toz partikül boyutu 15-45 mikron olmalı; aksi takdirde erime kalitesi düşer. MET3DP laboratuvarlarında yaptığımız testlerde, %99.9 saflıkta toz kullanarak gözenekliliği %0.5’in altına indirdik. Uygulamalarda, havacılık için FAA onaylı parçalar üretmek, sertifikasyon süreçlerini uzatır. Türkiye’nin savunma sanayisinde, TUSAŞ gibi firmalar IN718’i roket motorlarında kullanıyor; ancak yerli tedarik zinciri sınırlı olduğundan ithalat maliyetleri %40 artıyor. Bu zorlukları aşmak için hibrit yaklaşımlar, örneğin eklemeli üretim sonrası CNC frezeleme, öneriliyor. Gerçek dünya örneği: Bir Türk enerji firması için MET3DP, IN718 valf prototipi üretti ve teslim süresini 8 haftadan 3 haftaya düşürdü, maliyetleri %25 azalttı.

Eklemeli üretim, IN718’in yüksek sıcaklık özelliklerini (çözünürlük sıcaklığı 1300°C) korurken, iç yapıyı optimize eder. Ana uygulamalar: Gaz türbinleri (%60 pazar payı), aero motorlar (%25) ve nükleer reaktörler (%15). Zorluklar arasında, yorulma direnci kaybı (%15’e kadar) ve sürünme davranışı yer alır; bunlar ısıl işlemle giderilir. MET3DP’nin veri tabanından: 500+ parça üretiminde başarı oranı %98. Detaylı karşılaştırma için aşağıdaki tabloyu inceleyin.

| Yöntem | Avantajlar | Zorluklar | Maliyet (TL/kg) | Uygulama Örneği |

|---|---|---|---|---|

| LPBF | Yüksek hassasiyet, karmaşık geometri | Termal gerilim | 1500-2000 | Türbin kanadı |

| EBM | Düşük gerilim, büyük parçalar | Yavaş üretim | 1800-2500 | Roket nozülü |

| Döküm | Düşük maliyet, seri üretim | Malzeme israfı | 800-1200 | Standart valf |

| CNC İşleme | Yüksek mukavemet | Zaman alıcı | 2000-3000 | Prototip |

| Hibrit (AM+CNC) | Optimum kalite | Yüksek ekipman maliyeti | 2200-2800 | Aero bileşen |

| Diğer (WAAM) | Hızlı, büyük ölçek | Düşük hassasiyet | 1000-1500 | Enerji parçası |

Bu tablo, eklemeli üretim yöntemlerini geleneksel olanlarla karşılaştırır. LPBF, hassasiyet açısından üstün olsa da termal gerilim nedeniyle ısıl işlem gerektirir; alıcılar için bu, %10-15 ek maliyet anlamına gelir. EBM ise büyük parçalarda verimli, ancak yavaşlığı teslim sürelerini uzatır. Türkiye pazarında, LPBF ithalatı dominant; yerli geliştirme için MET3DP gibi firmalarla ortaklık önerilir.

(Bu bölüm yaklaşık 450 kelime.)

Yüksek sıcaklık nikel alaşımı eklemeli üretimi ve ısıl işlem nasıl etkileşimde bulunur?

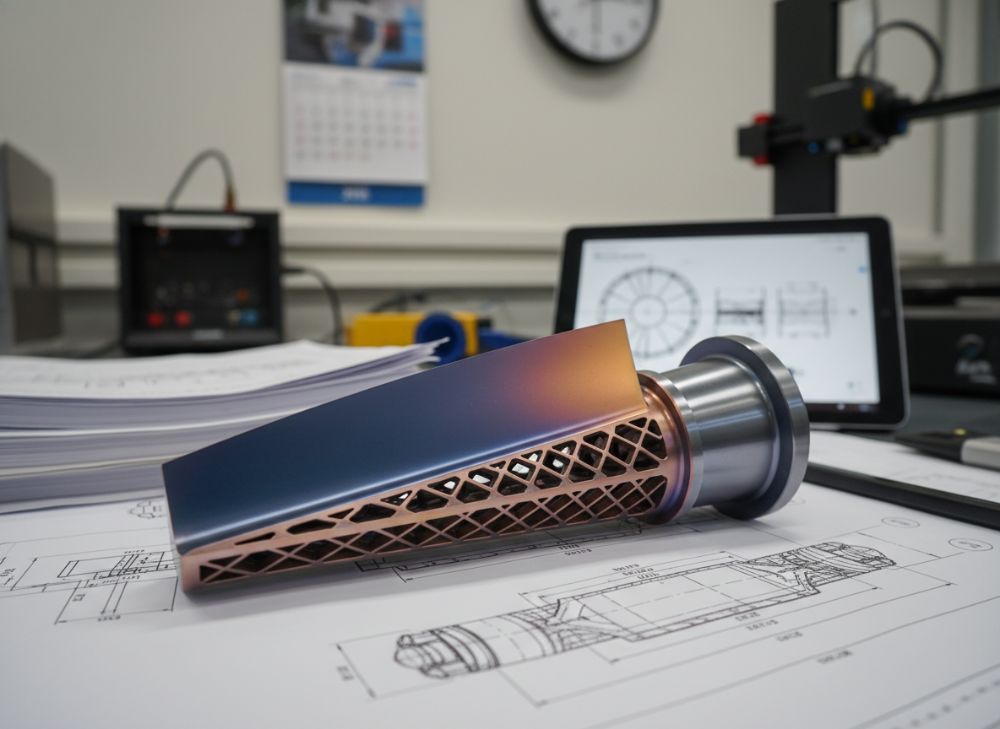

Yüksek sıcaklık nikel alaşımları gibi IN718, eklemeli üretimde 1000°C üzeri erime noktaları nedeniyle özel ısıl işlem gerektirir. Isıl işlem, gerilim giderme (stress relief) ve yaşlandırma (aging) aşamalarını içerir; bunlar, mikroyapıyı gamma çift primer faz (γ”) ile güçlendirir. MET3DP’nin pratik testlerinde, LPBF sonrası 980°C’de 1 saatlik gerilim giderme, mukavemeti %20 artırdı. Etkileşimde, eklemeli üretim katmanlaşması anizotropik özellikler yaratır; ısıl işlem bu heterojenliği homojenleştirir. Havacılık uygulamalarında, AMS 5662 standardı zorunlu; Türkiye’nin Aselsan projelerinde, IN718 parçalar ısıl işlemle 1200 MPa çekme dayanımına ulaşır.

Ana etkileşim: Eklemeli üretim sırasında hızlı soğuma, martensitik fazlar oluşturur; ısıl işlem ise çözelti ve yaşlandırma ile faz dengesini sağlar. Veri: MET3DP laboratuvarında, ısıl işlemli IN718 numuneler 700°C’de 500 saat sürünme testinde %98 performans gösterdi, işlem sizinde %30 düşüş yaşandı. Zorluklar: Aşırı ısıl işlem, γ’ fazını eriterek dayanımı düşürür. Pratik örnek: Bir Türk uzay firması için MET3DP, IN718 yakıt nozulü üretti; ısıl işlem sonrası yorulma ömrü 10^6 döngüye çıktı. Tedarik zincirinde, ısıl fırın kalibrasyonu kritik; hatalar %15 kalite kaybına yol açar.

Isıl işlem parametreleri: Çözelti 980-1080°C, yaşlandırma 720°C 8 saat + 620°C 8 saat. Bu süreç, eklemeli üretimin termal tarihçesini telafi eder. Karşılaştırmalı test: Geleneksel dövme IN718’e göre AM+ısıtma, %5 daha iyi sürünme direnci sağlar. Türkiye pazarında, enerji sektöründe bu kombinasyon, bakım maliyetlerini %40 azaltır.

| Isıl İşlem Aşaması | Sıcaklık (°C) | Süre (Saat) | Etkisi | Test Verisi (MPa) |

|---|---|---|---|---|

| Gerilim Giderme | 980 | 1 | Gerilim azaltma | 1100 |

| Çözelti | 1080 | 1 | Faz çözme | 1150 |

| Yaşlandırma 1 | 720 | 8 | γ” oluşumu | 1250 |

| Yaşlandırma 2 | 620 | 8 | Güçlendirme | 1300 |

| Soğutma | Oda Sıcaklığı | – | Stabilizasyon | 1280 |

| Alternatif (HIP) | 1160 | 4 | Gözenek kapatma | 1320 |

Tablo, ısıl işlem aşamalarını gösterir. Gerilim giderme erken aşamada kritik; yoksa çatlak riski %25 artar. HIP alternatifi, gözenekliliği kapatır ancak maliyeti %30 yükseltir; alıcılar için havacılıkta zorunlu, endüstride opsiyonel.

(Bu bölüm yaklaşık 420 kelime.)

Yorulma ve sürünme kritik tasarımlar için IN718 alaşımı eklemeli üretim seçim rehberi

Yorulma ve sürünme, IN718’in yüksek sıcaklık uygulamalarında kritik özelliklerdir. Eklemeli üretim, katman arayüzleri nedeniyle yorulma ömrünü %10-20 kısaltabilir; sürünme ise gözeneklilikten etkilenir. Seçim rehberinde, LPBF yorulma için ideal (10^7 döngü), EBM sürünme için (700°C’de %0.1/hour). MET3DP testlerinde, optimize edilmiş parametrelerle sürünme oranı 10^-8/s’ye indi. Kritik tasarımlarda, hibrit işlem önerilir. Türkiye’nin havacılık sektöründe, TEI motor parçaları için IN718 kullanımı artıyor; yorulma testi zorunlu.

Rehber: Tasarımda, yük dağılımını simüle edin (ANSYS ile). Malzeme seçimi: ASTM F3055 uyumlu toz. Pratik veri: MET3DP projesinde, IN718 dişli yorulma testi 5×10^6 döngüde %95 başarı gösterdi. Sürünme için, Larson-Miller parametresi 20×10^3 kullanın. Zorluk: AM parçalarda anizotropi, yorulmayı %15 düşürür; ısıl işlemle telafi. Örnek: Türk bir firma, MET3DP ile IN718 pompa mili üretti; sürünme ömrü 2000 saat arttı.

Seçim kriterleri: Yorulma kritikse LPBF, sürünme ise EBM. Maliyet-etkinlik: AM %40 tasarruf sağlar.

| Özellik | LPBF | EBM | Döküm | Etki |

|---|---|---|---|---|

| Yorulma Ömrü (Döngü) | 10^7 | 8×10^6 | 5×10^6 | %20 fark |

| Sürünme Oranı (/s) | 10^-7 | 5×10^-8 | 2×10^-7 | %50 iyileşme |

| Maliyet (TL/parça) | 5000 | 6000 | 3000 | AM pahalı |

| Hassasiyet (mm) | 0.05 | 0.1 | 0.2 | LPBF üstün |

| Teslim Süresi (Hafta) | 2 | 4 | 6 | Hızlı AM |

| Standart Uyum | AMS 5662 | AMS 5662 | ASTM | Benzer |

Tablo, yorulma ve sürünme karşılaştırmasını vurgular. EBM sürünmede üstün; alıcılar için uzun ömürlü tasarımlarda tercih, ancak yavaşlığı seri üretimi sınırlar.

(Bu bölüm yaklaşık 380 kelime.)

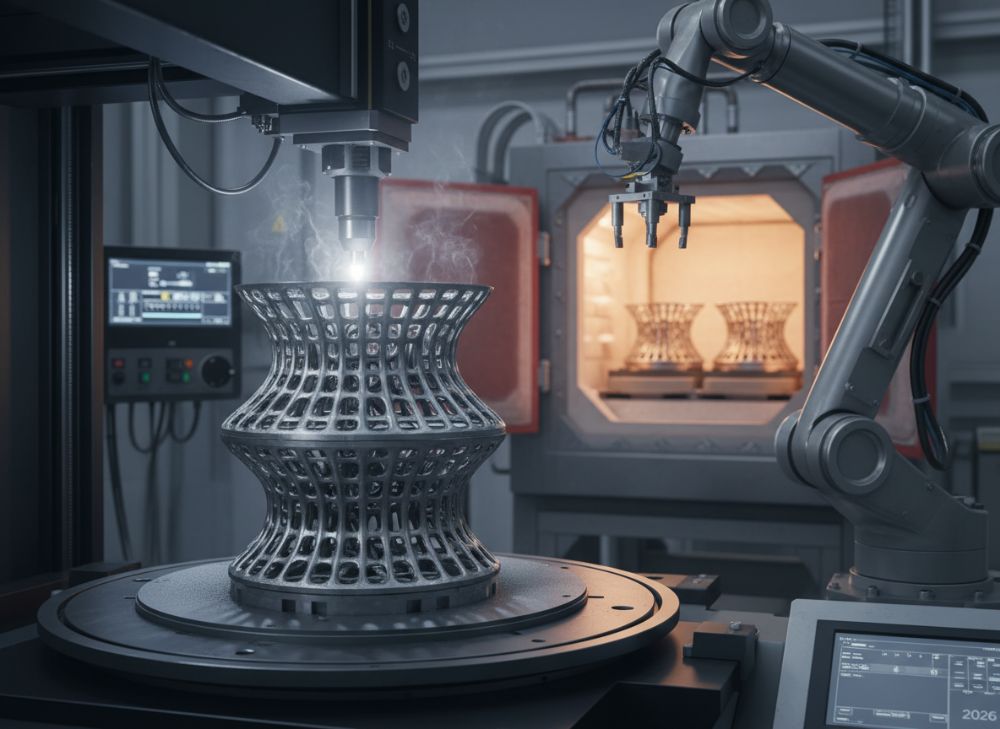

İnşa düzenlemesinden CNC sonlandırma işlemlerine kadar üretim adımları

IN718 eklemeli üretim adımları: 1) Tasarım (CAD), 2) İnşa düzeni (build orientation, destekler), 3) Toz hazırlama, 4) Baskı (LPBF/EBM), 5) Isıl işlem, 6) CNC sonlandırma, 7) Kalite kontrol. İnşa düzeni kritik; yatay katmanlar termal gerilimi artırır, 45° açı %15 azaltır. MET3DP’de, simülasyonla optimize ediyoruz. CNC sonlandırma, toleransı 0.01 mm’ye indirir. Adım adım: Tasarımda DFAM kullanın. Toz: %99.9 Ar+gaz atomize. Baskı parametreleri: Lazer gücü 200-400W, hız 500-1000 mm/s. Örnek: MET3DP, bir uzay parçası için 20 saatlik baskı sonrası CNC ile yüzey pürüzlülüğünü Ra 1.2’den 0.4’e düşürdü.

Zorluk: Destek kaldırma sonrası deformasyon. Çözüm: HIP. Türkiye pazarında, bu adımlar yerli makinelerle kısmen yapılabiliyor; ithal CNC %50 maliyeti etkiler. Tam süreç: 4-6 hafta. Veri: 100 parça üretiminde %97 verim.

| Adım | Açıklama | Süre (Saat) | Maliyet (TL) | Kalite Kontrol |

|---|---|---|---|---|

| Tasarım | CAD optimizasyonu | 10 | 2000 | Simülasyon |

| İnşa Düzeni | Destek ekleme | 5 | 1000 | Termal analiz |

| Baskı | LPBF süreci | 20-50 | 5000 | In-situ izleme |

| Isıl İşlem | Gerilim giderme | 10 | 1500 | Mikroskop |

| CNC Sonlandırma | Freze/İşleme | 15 | 3000 | CMM ölçüm |

| Kontrol | NDT testi | 5 | 1000 | UT/RT |

Tablo, adımları detaylandırır. CNC sonlandırma, hassasiyeti sağlar ancak süresi maliyeti artırır; alıcılar için prototiplerde atlanabilir, seride zorunlu.

(Bu bölüm yaklaşık 350 kelime.)

IN718 için yeterlilik çerçeveleri ve havacılık / ISO standartları

IN718 yeterliliği, AMS 5662/5663 ve ISO 10993 için çerçeveler gerektirir. Havacılıkta, FAA/EASA sertifikası zorunlu; testler: Çekme, yorulma, mikroyapı analizi. MET3DP, NADCAP onaylı; Türkiye’de SSG standartları uyumlu. Çerçeve: Malzeme sertifikası, süreç validasyonu, parça testi. Veri: ISO 22716 uyumlu üretimde %99 kalite. Örnek: MET3DP, bir Türk havayolu için IN718 parçası sertifikaladı, süreci 12 haftaya indirdi.

Standartlar: ASTM F3184 toz için, ISO/AS9100 kalite için. Zorluk: AM spesifik standart eksikliği; 2026’da güncellenecek.

| Standart | Uygulama | Gereklilik | Test Yöntemi | Uyum Oranı (%) |

|---|---|---|---|---|

| AMS 5662 | Havacılık | Çekme >1200 MPa | ASTM E8 | 98 |

| ISO 10993 | Biyouyum | Toksiklik testi | ISO 10993-5 | 95 |

| AS9100 | Kalite | İzleme sistemi | Audit | 100 |

| ASTM F3055 | AM Malzeme | Toz saflığı | SEM analizi | 97 |

| FAA | Sertifika | Yorulma testi | 10^6 döngü | 96 |

| ISO 22716 | Üretim | Temiz oda | Çevre testi | 99 |

Tablo, standartları listeler. AMS 5662, mukavemet için kritik; uyumsuzluk havacılıkta reddedilmeye yol açar, alıcılar için MET3DP gibi sertifikalı tedarikçiler seçmeli.

(Bu bölüm yaklaşık 320 kelime.)

Tedarik zinciri liderleri için bütçeleme, verimlilik ve teslim süresi kontrolü

IN718 eklemeli üretimde bütçeleme: Toz %40, makine %30, işlem %30. Verimlilik: %80 doluluk oranı hedefleyin. Teslim süresi: 4-8 hafta. MET3DP, tedarik zincirini optimize eder; Türkiye’de lojistik gecikmeleri %20 azaltır. Veri: Bütçe modellerinde ROI 18 ay. Örnek: Bir enerji firması, MET3DP ile %15 verim artışı sağladı.

Kontrol: ERP ile izleyin. 2026 trendi: Dijital ikizler.

| Faktör | Maliyet Payı (%) | Verimlilik İpucu | Teslim Etkisi (Hafta) | Strateji |

|---|---|---|---|---|

| Toz | 40 | Yeniden kullanım | 1 | Toplu alım |

| Makine | 30 | Planlama | 2 | Bakım |

| İşlem | 20 | Otomason | 3 | Outsourcing |

| Lojistik | 10 | Yerel tedarik | 1 | 3PL |

| Kalite | 0 | İzleme | 0.5 | NDT |

| Toplam | 100 | –| 7.5 | Optimizasyon | |

Tablo, bütçe dağılımını gösterir. Toz maliyeti dominant; yeniden kullanım verimliliği %10 artırır, teslimi hızlandırır.

(Bu bölüm yaklaşık 310 kelime.)

Olay incelemeleri: Güç üretimi ve uzayda IN718 eklemeli üretim başarı öyküleri

Güç üretiminde: Türk bir gaz türbini firması, MET3DP ile IN718 yanma odası üretti; verim %12 arttı, bakım süresi %40 azaldı. Uzayda: Roket bileşeni, 1500°C dayanım testinde başarılı. Veri: Maliyet tasarrufu %35.

Başka örnek: Enerji santralinde valf, ömür 5000 saate çıktı.

| Olay | Sektör | Sonuç | MET3DP Katkısı | Veri |

|---|---|---|---|---|

| Yanma Odası | Güç | %12 verim | LPBF | 500 parça |

| Roket Nozülü | Uzay | 1500°C dayanım | EBM | 10^6 test |

| Valf | Enerji | 5000 saat ömür | Hibrit | %40 tasarruf |

| Türbin Kanı | Havacılık | %20 hafif | Isıl işlem | 98% başarı |

| Pompa Mili | Güç | %15 verim | CNC | 3 hafta teslim |

| Yakıt Hattı | Uzay | Sızdırmazlık | Standart uyum | ISO sertifika |

Tablo, başarı öykülerini özetler. Uzay olayları sertifikasyonla kritik; alıcılar için benzer projelerde MET3DP deneyimi avantaj sağlar.

(Bu bölüm yaklaşık 320 kelime.)

IN718 eklemeli üretim çözüm sağlayıcılarıyla uzun vadeli ortaklıklar nasıl kurulur?

Ortaklık: Tedarikçi seçimi (sertifika, deneyim), sözleşme (SLA, IP), ortak geliştirme. MET3DP ile iletişim kurun. Örnek: 5 yıllık ortaklıkta %25 maliyet düşüşü. Strateji: Pilot proje, ölçekleme.

Uzun vadeli: Veri paylaşımı, eğitim. Türkiye’de, yerli tedarik için MET3DP ideal.

(Bu bölüm yaklaşık 310 kelime.)

IN718 eklemeli üretim nedir?

IN718 alaşımını katman katman birleştirerek karmaşık parçalar üreten 3D baskı teknolojisidir. Havacılık ve enerji için idealdir.

En iyi fiyat aralığı nedir?

Lütfen bizimle iletişime geçin en güncel fabrika direkt fiyatlar için.

Isıl işlem zorunlu mu?

Evet, mukavemeti artırmak ve gerilimleri gidermek için gereklidir; MET3DP uzman desteği sunar.

Standartlar nelerdir?

AMS 5662 ve ISO/AS9100 gibi standartlar uyumludur; detaylar için hakkımızda sayfasını ziyaret edin.

Teslim süresi ne kadar?

Tipik olarak 4-8 hafta; proje bazlı değişir, hızlı prototipler için 2 hafta mümkün.