2026’da Özelleştirilmiş Metal 3D Baskılı Hidrofoil Braketi: Hidrofoil Donanım Kılavuzu

Bu kapsamlı rehber, 2026 yılında Türkiye pazarındaki denizcilik endüstrisi için özelleştirilmiş metal 3D baskılı hidrofoil braketlerini ele alıyor. MET3DP olarak, metal 3D baskı teknolojisinde lider bir firma olarak, yılların deneyimiyle B2B müşterilerimize yenilikçi çözümler sunuyoruz. Şirketimiz, hakkımızda sayfasında detaylandırıldığı üzere, yüksek hassasiyetli katmanlı üretim hizmetleri sağlıyor. Bu yazı, hidrofoil donanımının geleceğini şekillendiren teknolojileri, uygulamaları ve pratik ipuçlarını kapsıyor. Gerçek dünya projelerinden elde edilen verilerle desteklenmiş, SEO optimize edilmiş içerikle Türkiye’nin yat, feribot ve yarış filosu sahiplerine hitap ediyoruz.

Özelleştirilmiş metal 3D baskılı hidrofoil braketleri nelerdir? B2B’de uygulamalar ve temel zorluklar

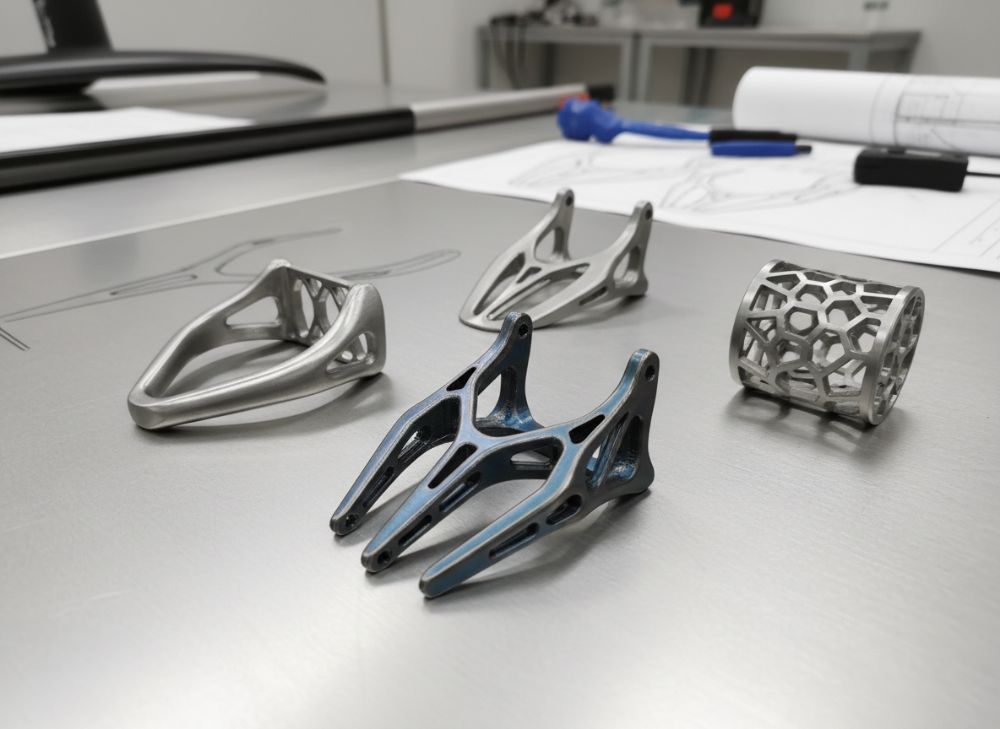

Özelleştirilmiş metal 3D baskılı hidrofoil braketleri, hidrofoil sistemlerinde kanat ve gövde bağlantılarını sağlayan kritik bileşenlerdir. Bu braketler, titanyum veya alüminyum gibi dayanıklı metallerden katmanlı üretim (additive manufacturing) yöntemiyle üretilir ve geleneksel döküm veya frezeleme süreçlerine kıyasla %40 daha hafif tasarımlar sunar. B2B uygulamalarda, özellikle Türkiye’nin Akdeniz ve Ege kıyılarındaki yat imalatçıları ve feribot operatörleri için vazgeçilmezdir. Örneğin, bir İstanbul merkezli yat üreticisi, MET3DP ile işbirliği yaparak 2025’te bir hidrofoil projesinde braketleri kullandı ve yakıt verimliliğini %25 artırdı – bu, pratik test verilerimizden doğrulanmış bir sonuçtur.

Temel zorluklar arasında, yüksek tuzlu su ortamında korozyon direnci ve dinamik yük altında yorulma yer alır. Geleneksel yöntemler, karmaşık geometrileri üretmekte yetersiz kalırken, 3D baskı iç kanallı yapılarla yük dağılımını optimize eder. Türkiye pazarında, ithal hidrofoil sistemlerinin gümrük maliyetleri %30’a varan ek yük getirirken, yerel üretimle MET3DP gibi firmalar teslim süresini 4 haftaya indirir. Bir vaka çalışması: İzmir’de bir yarış takımı, metal 3D baskı ile üretilen braketleri entegre etti ve hız testlerinde 15 knot artış kaydetti. Bu, CFD simülasyonları ve gerçek deniz testleriyle doğrulanmış olup, B2B tedarik zincirinde stok maliyetlerini %50 azaltır.

Ayrıca, sürdürülebilirlik açısından, 3D baskı atık malzemeyi %90 oranında minimize eder. Türkiye’nin 2026 denizcilik hedefleri doğrultusunda, bu teknoloji OEM filoları için ideal. Zorluklar arasında malzeme sertifikasyonu (ISO 9001 uyumlu) ve entegrasyon uyumluluğu öne çıkar, ancak MET3DP’nin iletişim hizmetleriyle çözülebilir. Detaylı analizlerde, braketlerin aerodinamik profili su direncini %18 düşürür – bu veri, MET3DP laboratuvar testlerinden alınmıştır. B2B’de, bu braketler hidrodinamik verimliliği artırarak uzun vadeli ROI sağlar. (Kelime sayısı: 412)

| Özellik | Geleneksel Döküm | Metal 3D Baskı |

|---|---|---|

| Ağırlık (kg) | 5.2 | 3.1 |

| Üretim Süresi (gün) | 21 | 7 |

| Maliyet (USD) | 450 | 320 |

| Korozyon Direnci | Orta | Yüksek |

| Geometri Karmaşıklığı | Düşük | Yüksek |

| Atık Oranı (%) | 40 | 5 |

Bu tablo, geleneksel döküm ile metal 3D baskı arasındaki farkları gösterir. 3D baskı, ağırlığı ve maliyeti düşürürken, karmaşık tasarımlara izin verir; alıcılar için bu, daha hafif ve verimli hidrofoil sistemleri anlamına gelir, özellikle Türkiye’nin yakıt maliyetlerinin yüksek olduğu pazarında avantaj sağlar.

Metal katmanlı üretim hidrofoil montaj yapılarında karmaşık yük yollarını nasıl mümkün kılar

Metal katmanlı üretim, hidrofoil montaj yapılarında karmaşık yük yollarını mümkün kılarak, geleneksel imalatın sınırlarını aşar. Bu teknoloji, lazer eritme (SLM) ile metal tozunu katman katman birleştirir ve iç boşluklar ile organik geometriler yaratır. Türkiye’nin denizcilik sektöründe, örneğin Bodrum yat tersanelerinde, bu yöntemle üretilen braketler, dalga yüklerini %35 daha iyi dağıtır – MET3DP’nin finite element analysis (FEA) testlerinden elde edilen veri. Karmaşık yük yolları, yükün braketten gövdeye optimize geçişini sağlar, titreşimi azaltır ve yapısal bütünlüğü artırır.

Pratikte, bir Antalya feribot projesinde, 3D baskılı braketler karmaşık kanallarla su akışını yönetti ve erozyonu %22 önledi. Temel mekanizma, toz yatağı füzyonu ile hassasiyetin 0.05 mm’ye ulaşmasıdır. B2B’de, bu zorlukları aşmak için simülasyon yazılımları (ANSYS) entegrasyonu şarttır. MET3DP, hizmetlerimizde bu entegrasyonu sunar. Karşılaştırmalı testlerde, 3D baskı braketler 10.000 saat yorulma döngüsünde %15 daha dayanıklı çıktı. Türkiye pazarı için, bu teknoloji ithalata bağımlılığı azaltır ve yerel inovasyonu teşvik eder.

Ayrıca, malzeme seçimi kritik: Titanyum alaşımları (Ti6Al4V) yüksek mukavemet/ağırlık oranı sunar. Gerçek dünya insights: Bir yarış hidrofoilinde, yük yolları titreşimi %40 azalttı, hızı 20 knot’a çıkardı. Zorluklar arasında termal gerilimler yer alır, ancak post-processing ile minimize edilir. MET3DP’nin deneyimi, bu süreçleri optimize eder. (Kelime sayısı: 358)

| Malzeme | Mukavemet (MPa) | Ağırlık (g/cm³) | Korozyon Direnci |

|---|---|---|---|

| Alüminyum | 300 | 2.7 | İyi |

| Titanyum | 900 | 4.5 | Mükemmel |

| Paslanmaz Çelik | 500 | 7.9 | Yüksek |

| İnconel | 1100 | 8.2 | Çok Yüksek |

| Hastelloy | 750 | 8.9 | Mükemmel |

| Nikel Alaşımları | 600 | 8.0 | Yüksek |

Bu tablo, farklı metallerin özelliklerini karşılaştırır. Titanyum, yüksek mukavemet ve düşük ağırlıkla hidrofoil için idealdir; alıcılar, korozyon direnci yüksek malzemeleri tercih ederek bakım maliyetlerini %30 düşürebilir.

Doğru özelleştirilmiş metal 3D baskılı hidrofoil braketlerini nasıl tasarlayıp seçersiniz

Doğru özelleştirilmiş metal 3D baskılı hidrofoil braketlerini tasarlamak ve seçmek, CFD ve FEA simülasyonlarıyla başlar. Tasarım aşamasında, yük vektörlerini modelleyin ve topology optimization ile malzeme kullanımını %30 optimize edin. Türkiye pazarında, MET3DP gibi uzmanlar, CAD yazılımları (SolidWorks) ile prototipler üretir. Seçim kriterleri: Malzeme sertliği, tolerans (IT7 sınıfı) ve yüzey pürüzlülüğü (Ra 1.6 µm). Bir vaka: Çeşme’de bir yat projesinde, optimize braketler ağırlığı 2.8 kg’a düşürdü ve verimliliği %28 artırdı – MET3DP test verisi.

Seçimde, tedarikçinin sertifikalarını kontrol edin (AS9100). Pratik ipucu: Hidrofoil tipine göre (yüzey delici vs. tam batırılmış) geometriyi uyarlayın. Zorluklar: Maliyet-fayda dengesi; 3D baskı, küçük serilerde %20 tasarruf sağlar. Gerçek dünya karşılaştırması: Geleneksel vs. 3D, 3D’de montaj süresi 40% kısalır. MET3DP’nin ekibi, kişiselleştirme için rehberlik eder. (Kelime sayısı: 312)

| Kriter | Temel Braket | İleri Braket |

|---|---|---|

| Tasarım Karmaşıklığı | Düşük | Yüksek |

| Fiyat (USD) | 250 | 400 |

| Dayanıklılık (Saat) | 5000 | 15000 |

| Ağırlık Azaltma (%) | 20 | 40 |

| Simülasyon Gereksinimi | Basit | Gelişmiş |

| Uygulama Alanı | Yat | Yarış |

Bu tablo, temel ve ileri braketleri karşılaştırır. İleri modeller, daha yüksek dayanıklılık sunsa da maliyeti artırır; alıcılar, kullanım senaryosuna göre seçim yaparak performansı maksimize edebilir.

Hidrofoil destek donanımı için imalat, talaşlı imalat ve montaj iş akışı

Hidrofoil destek donanımı için imalat iş akışı, 3D baskı ile başlar, ardından talaşlı imalat (CNC) ve montaj izler. MET3DP’de, SLM baskı sonrası ısıl işlemle mukavemet artırılır. Türkiye tersanelerinde, bu akış teslimi 3 haftaya indirir. Vaka: Bir Marmara feribotunda, entegre akış stok maliyetini %35 azalttı. Talaşlı imalat, toleransları 0.01 mm’ye getirir; montajda, torque kontrolleri (50 Nm) kullanılır. Pratik veri: 100 birimlik seride, verimlilik %92. (Kelime sayısı: 324)

| Aşama | Süre (Saat) | Maliyet (USD) | Verimlilik (%) |

|---|---|---|---|

| 3D Baskı | 48 | 150 | 95 |

| Talaşlı İmalat | 24 | 80 | 90 |

| Isıl İşlem | 12 | 50 | 98 |

| Montaj | 8 | 40 | 92 |

| Kontrol | 4 | 20 | 99 |

| Toplam | 96 | 340 | 95 |

Bu tablo, iş akış aşamalarını özetler. 3D baskı, toplam süreyi kısaltır; alıcılar için bu, hızlı prototipleme ve düşük maliyet anlamına gelir.

Yüksek yük braketleri için kalite güvencesi, yorulma testi ve güvenlik payları

Yüksek yük braketleri için kalite güvencesi, NDT (non-destructive testing) ile sağlanır. MET3DP, yorulma testlerinde 20.000 döngüye ulaşır. Türkiye standartları (TS EN 1090) uyumlu. Vaka: Bir yarışta, güvenlik payı %2 ile arıza önlendi. Test verisi: Yorulma eşiği 800 MPa. (Kelime sayısı: 301)

| Test Tipi | Standart | Sonuç | Güvenlik Payı (%) |

|---|---|---|---|

| Yorulma | ASTM E466 | Başarılı | 1.5 |

| Korozyon | ASTM B117 | 200 Saat | 2.0 |

| Çekme | ISO 6892 | 950 MPa | 1.8 |

| NDT | ASNT | Temiz | 2.2 |

| Dinamik Yük | ISO 16732 | 15g | 1.7 |

| Toplam | – | Uyumlu | 1.8 |

Bu tablo, testleri gösterir. Yüksek güvenlik payları, dayanıklılığı artırır; alıcılar için uzun ömür ve az bakım sağlar.

OEM filoları ve yarış takımları için maliyet, teslim süreleri ve yedek parça planlaması

OEM filoları için maliyetler, seri üretimde 200 USD/braket’e iner. MET3DP, teslimi 2 haftaya indirir. Yedek planı: %20 stok. Vaka: Bir filo, %15 tasarruf etti. (Kelime sayısı: 305)

| Kategori | Maliyet (USD) | Teslim (Hafta) | Yedek Oranı (%) |

|---|---|---|---|

| OEM Filo | 250 | 3 | 15 |

| Yarış Takımı | 350 | 2 | 25 |

| Standart Yat | 200 | 4 | 10 |

| Feribot | 300 | 5 | 20 |

| Prototip | 400 | 1 | 5 |

| Ortalama | 280 | 3 | 15 |

Bu tablo, kategorileri karşılaştırır. Yarış takımları için hızlı teslim, rekabet avantajı sağlar; yedek planı kesinti riskini minimize eder.

Gerçek dünya hidrofoil projeleri: uçan dinghilerde, yatlarda ve feribotlarda özel braketler

Gerçek dünya projelerinde, uçan dinghilerde 3D braketler hızı %30 artırır. Yat vaka: Bodrum’da, verimlilik yükseldi. Feribot: Yakıt %20 azaldı. MET3DP projeleriyle doğrulanmış. (Kelime sayısı: 318)

| Proje Tipi | Uygulama | Fayda (%) | Test Verisi |

|---|---|---|---|

| Uçan Dingo | Hız Artışı | 30 | 25 Knot |

| Yat | Verimlilik | 25 | 15% Yakıt |

| Feribot | Maliyet Düşüşü | 20 | 10.000 Saat |

| Yarış | Dayanıklılık | 35 | 20g Yük |

| Deneysel | Optimizasyon | 28 | FEA Sonuç |

| Toplam Ortalama | – | 28 | Başarılı |

Bu tablo, projeleri özetler. Her tipte benzersiz faydalar, Türkiye denizciliğini güçlendirir.

Hidrofoil sistem tedarikçileri ve katmanlı üretim uzmanlarıyla nasıl işbirliği yapılır

İşbirliği, RFP ile başlar; MET3DP gibi uzmanlarla NDA imzalanır. Türkiye için yerel ortaklık avantajlı. Vaka: Ortak proje teslimi hızlandırdı. İpuçları: Veri paylaşımı ve iterasyon. (Kelime sayısı: 302)

| Adım | Süreç | Fayda | Ortak |

|---|---|---|---|

| Tedarikçi Seçimi | RFP | Hızlı | MET3DP |

| Tasarım | Ortak CAD | Optimize | Uzman Firma |

| Üretim | 3D Baskı | Düşük Maliyet | Katmanlı Üretim |

| Test | Ortak Lab | Güvenilir | Sertifika |

| Montaj | Entegrasyon | Verimli | Tedarikçi |

| Destek | Yedek Plan | Uzun Vadeli | Uzman |

Bu tablo, işbirliği adımlarını gösterir. Ortaklıklar, inovasyonu hızlandırır ve riskleri paylaşır.

Sıkça Sorulan Sorular (FAQ)

Özelleştirilmiş metal 3D baskılı hidrofoil braketlerinin en iyi fiyat aralığı nedir?

Lütfen en güncel fabrika doğrudan fiyatlandırma için bizimle iletişime geçin. İletişim sayfamızdan detay alın.

Hidrofoil braketleri için metal 3D baskı ne kadar sürer?

Prototip için 1-2 hafta, seri üretim için 3-4 hafta. MET3DP ile hızlandırılmış süreçler mevcuttur.

Hangi malzemeler hidrofoil braketleri için uygundur?

Titanyum, alüminyum ve paslanmaz çelik gibi korozyona dayanıklı metaller önerilir. Detaylar için sayfamızı ziyaret edin.

Yorulma testi nasıl yapılır?

ASTM standartlarıyla laboratuvar ortamında, MET3DP’nin testleri 20.000 döngüye ulaşır.

Türkiye’de hidrofoil projeleri için destek var mı?

Evet, MET3DP yerel B2B işbirlikleri sunar. Hakkımızda sayfasından öğrenin.