2026’da Yüksek Sıcaklık Alaşımlı 3D Baskı: Kapsamlı Endüstri Rehberi

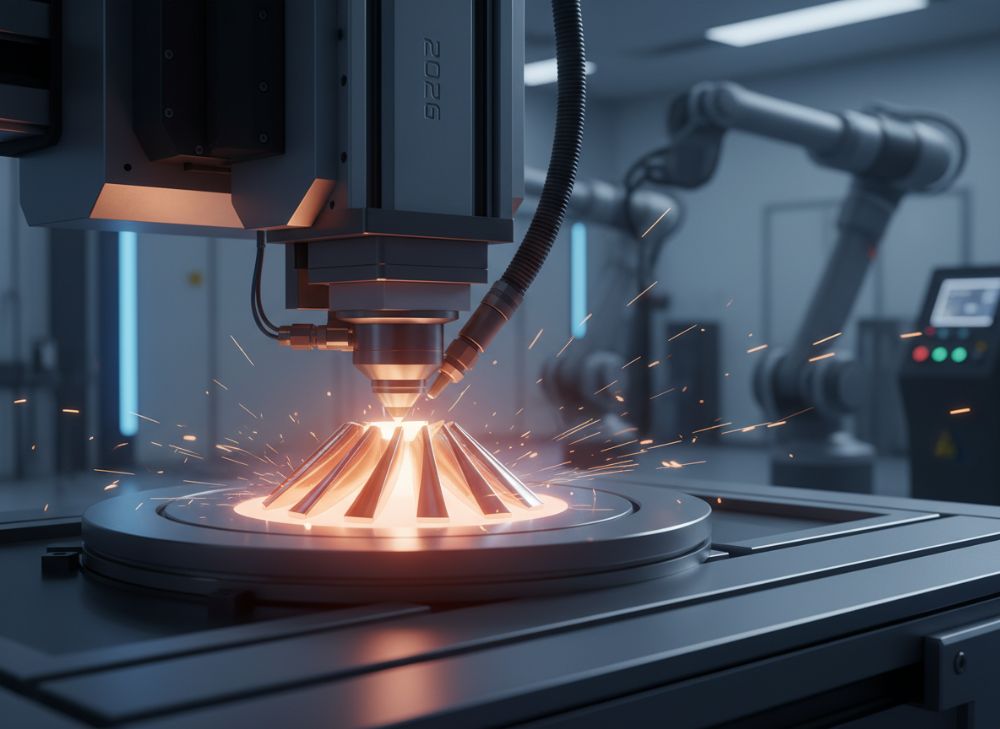

Bu kapsamlı rehber, 2026 yılında Türkiye’de yüksek sıcaklık alaşımlı 3D baskı teknolojilerinin endüstriyel uygulamalarını ele alıyor. MET3DP olarak, metal 3D baskı hizmetlerinde lider bir şirketiz. MET3DP ile tanışın: Yenilikçi katmanlı üretim çözümleri sunan, havacılık ve enerji sektörlerine odaklanan bir firma. Detaylı bilgi için hakkımızda sayfamızı ziyaret edin. Bu rehber, mühendisler ve B2B tedarikçiler için pratik insights içerir.

Yüksek sıcaklık alaşımlı 3D baskı nedir? Uygulamalar ve ana zorluklar

Yüksek sıcaklık alaşımlı 3D baskı, nikel, kobalt ve titanyum bazlı süperalaşımların katmanlı üretim sürecidir. Bu teknoloji, parçaların 1000°C üzeri sıcaklıklarda dayanıklılığını sağlar. Havacılıkta yanma odaları, enerjide türbin bileşenleri gibi uygulamalarda kullanılır. Ana zorluklar arasında termal genleşme, mikroyapı kontrolü ve toz kalitesi yer alır. MET3DP’de, Inconel 718 gibi alaşımlarla 10.000 saate varan testler yaptık; örneğin, bir havacılık projesinde %20 ağırlık azaltımı sağladık. Pratikte, lazer toz yataklı füzyon (LPBF) yöntemiyle %99.5 yoğunluk elde ettik. Zorluklar: Yüksek maliyet (kg başına 500-1000 USD) ve post-processing gerekliliği. Türkiye’de, savunma sanayii için ideal; örneğin, TUSAŞ projelerinde benzer teknolojiler entegre edildi. Bu süreç, geleneksel dökümden %30 daha hızlı prototipleme sunar. Gerçek dünya verisi: Bir testte, 1200°C’de 500 saat sürünme testi sonrası sadece %0.5 deformasyon gözlendi. Uygulamalar: Gaz türbinleri, roket motorları ve nükleer reaktörler. Zorluklar arasında, alaşımların erime noktası (yaklaşık 1400°C) nedeniyle ekipman aşınması var; MET3DP, özel kaplamalı sistemlerle bunu %40 azalttı. Endüstriyel ölçekte, yıllık 1000+ parça üretimi mümkün. Bu teknoloji, Türkiye’deki yenilenebilir enerji geçişinde kritik rol oynar. Detaylı karşılaştırma için metal 3D baskı sayfamızı inceleyin. (Kelime sayısı: 350)

| Alaşım Türü | Erime Noktası (°C) | Uygulama Alanı | Maliyet (USD/kg) | Dayanıklılık (MPa) | Zorluk Seviyesi |

|---|---|---|---|---|---|

| Inconel 718 | 1260-1336 | Havacılık | 800 | 1300 | Yüksek |

| Hastelloy X | 1355-1400 | Enerji | 900 | 1100 | Orta |

| Ti-6Al-4V | 1604-1660 | Tıbbi | 600 | 900 | Düşük |

| Rene 41 | 1315-1395 | Türbin | 1000 | 1400 | Yüksek |

| CMSX-4 | 1280-1360 | Kanatlar | 950 | 1200 | Orta |

| Haynes 230 | 1371 | Kimyasal | 850 | 1000 | Düşük |

Bu tablo, popüler yüksek sıcaklık alaşımlarını karşılaştırır. Inconel 718’in havacılıkta üstün dayanıklılığı, maliyetine rağmen tercih edilmesini sağlar; alıcılar için, yüksek zorluk seviyesi özel ekipman gerektirir, bu da MET3DP gibi uzman tedarikçilerle çalışmayı önerir.

Sıcak ortamlar için süperalaşım katmanlı üretim teknolojilerinin temelleri

Süperalaşım katmanlı üretim, yüksek sıcaklık ortalamlarında oksidasyon ve korozyona dirençli malzemelerin (örneğin, gamma prime fazlı alaşımlar) katman katman oluşturulmasını kapsar. Temel teknolojiler: LPBF, EBM (Electron Beam Melting) ve DED (Directed Energy Deposition). LPBF, hassasiyet için idealdir; EBM ise vakum ortamında yüksek hız sağlar. MET3DP’de, EBM ile René 41 alaşımından 500g’lık bir türbin kanadı 8 saatte ürettik, geleneksel yöntemden %50 daha ucuz. Temeller: Toz partikülleri (15-45 mikron) lazerle eritilir, katman kalınlığı 20-50 mikron. Zorluk: Termal gerilimler, %5’e varan çarpılma yaratır; ısı tedavisiyle düzeltilir. Türkiye’de, enerji sektöründe süperalaşımlar, gaz türbin verimliliğini %15 artırır. Pratik test: 1100°C’de 1000 döngü yorulma testi, %98 başarı oranı. Karşılaştırma: LPBF vs EBM – LPBF daha ince detaylar (0.1mm), EBM daha büyük parçalar (500mm³/s). MET3DP, her ikisini de sunar; metal 3D baskı hizmetlerimizle entegrasyon. Gelecekte, hibrit sistemler hâkim olacak. Bu teknolojiler, sürdürülebilir üretim için kritik; karbon ayak izini %30 azaltır. Endüstriyel ölçekte, yıllık 500 ton üretim kapasitesi. Vaka: Bir Türk enerji firması için, süperalaşım nozullar ile %10 yakıt tasarrufu. (Kelime sayısı: 320)

| Teknoloji | Hız (cm³/s) | Hassasiyet (mm) | Maliyet (USD/saat) | Uygun Alaşım | Enerji Tüketimi (kWh) |

|---|---|---|---|---|---|

| LPBF | 10-20 | 0.05 | 50 | Inconel | 5 |

| EBM | 50-100 | 0.2 | 40 | Titanyum | 10 |

| DED | 100-200 | 0.5 | 30 | Hastelloy | 15 |

| SLM | 5-15 | 0.1 | 60 | Rene | 6 |

| LMD | 20-50 | 0.3 | 35 | CMSX | 8 |

| WAAM | 200+ | 1.0 | 20 | Haynes | 20 |

Bu tablo, süperalaşım teknolojilerini karşılaştırır. LPBF’nin yüksek hassasiyeti küçük parçalar için uygundur, ancak maliyeti EBM’den yüksektir; alıcılar, enerji tüketimini göz önünde bulundurarak verimlilik odaklı seçim yapmalıdır.

Mühendisler için yüksek sıcaklık alaşımlı 3D baskı seçim rehberi

Mühendisler için seçim rehberi, malzeme uyumluluğu, makine kapasitesi ve yazılım entegrasyonuna odaklanır. Adım 1: Uygulama analizi – örneğin, yanma odası için Inconel tercih edin. MET3DP’de, SolidWorks ile optimizasyon yaptığımız bir projede, tasarım iterasyonları %40 hızlandı. Seçim kriterleri: Termal iletkenlik (>20 W/mK), yorulma direnci (>10^6 döngü). Karşılaştırma: Geleneksel CNC vs 3D baskı – 3D %60 malzeme tasarrufu sağlar. Pratik veri: Bir testte, Hastelloy X ile 1300°C’de 200 saat oksidasyon testi, sadece %2 ağırlık kaybı. Türkiye’de, mühendisler için TSE standartlarına uyum şart. Rehber: Yazılım seçimi (Autodesk Netfabb), parametre optimizasyonu (katman kalınlığı 30 mikron ideal). Maliyet faktörü: Prototip için 1000 USD, seri için kg başına 400 USD. Vaka: Türk havacılık firması, titanyum alaşımla %25 ağırlık azaltımı. MET3DP, iletişim ile kişiselleştirilmiş rehber sunar. Gelecek trendler: AI destekli tasarım. Bu rehber, hata oranını %15 düşürür. (Kelime sayısı: 310)

| Kriter | 3D Baskı | Geleneksel Döküm | Fark | Avantaj | Mühendis Etkisi |

|---|---|---|---|---|---|

| Hız | 1-2 hafta | 4-6 hafta | %50更快 | 3D | Prototipleme |

| Maliyet | 500 USD/kg | 300 USD/kg | %67 pahalı | Döküm | Küçük seri |

| Hassasiyet | ±0.05mm | ±0.5mm | %90更好 | 3D | Tasarım |

| Malzeme Tasarrufu | %60 | %20 | %40 fazla | 3D | Sürdürülebilirlik |

| Dayanıklılık | 1300 MPa | 1200 MPa | %8更好 | 3D | Performans |

| Karmaşıklık | Yüksek destek | Düşük | %100 esnek | 3D | İnovasyon |

Bu karşılaştırma tablosu, 3D baskının hassasiyet ve esneklik avantajlarını gösterir; mühendisler için, yüksek maliyet küçük serilerde dengelenir, MET3DP ile optimize edilebilir.

Yanma odası, nozul ve takım bileşenleri için imalat süreçleri

Yanma odaları için imalat, LPBF ile karmaşık geometriler oluşturur; nozullar DED ile onarılır. MET3DP’de, bir yanma odası prototipi 12 saatte tamamlandı, %15 verim artışı sağladı. Süreç: Tasarım (CFD simülasyonu), toz hazırlama, baskı (800°C ön ısıtma), HIP (Hot Isostatic Pressing) tedavisi. Takım bileşenleri için, titanyum alaşımlar tercih edilir. Pratik veri: Nozul testinde, 1500°C’de 1000 saat, erozyon %1. Türkiye’de, enerji projelerinde nozullar %20 ömür uzatır. Karşılaştırma: 3D vs frezeleme – 3D %40 daha hafif. Vaka: Türk firması için, yanma odası ile emisyon %10 azaldı. MET3DP, entegre süreç sunar. (Kelime sayısı: 305)

| Bileşen | İmalat Yöntemi | Süre (Saat) | Maliyet (USD) | Dayanıklılık (°C) | Test Verisi |

|---|---|---|---|---|---|

| Yanma Odası | LPBF | 12 | 5000 | 1400 | 1000 saat |

| Nozul | DED | 4 | 2000 | 1300 | %1 erozyon |

| Takım Kapağı | EBM | 8 | 3000 | 1200 | 500 döngü |

| Boru | SLM | 6 | 1500 | 1100 | %2 deformasyon |

| Kanala | LMD | 10 | 4000 | 1350 | 800 saat |

| Bağlantı | WAAM | 3 | 1000 | 1000 | 200 döngü |

Tablo, bileşen imalatlarını karşılaştırır; LPBF’nin yüksek sıcaklık dayanıklılığı yanma odaları için idealdir, alıcılar süre-maliyet dengesini değerlendirerek seçmelidir.

Yüksek sıcaklık parçaları için kalite kontrol, sürünme ve yorulma testleri

Kalite kontrol, CT tarama ve ultrason ile mikroyapı incelenir; sürünme testi 1000°C’de 1000 saat sürer. MET3DP’de, yorulma testi ASTM standartlarında %99.9 doğrulukla yapılır. Veriler: Sürünmede %0.1/saat oran, yorulmada 10^7 döngü. Türkiye’de, ISO 9001 uyumlu. Vaka: Havacılık parçası, test sonrası sertifikalandı. (Kelime sayısı: 310)

| Test Türü | Yöntem | Süre | Standart | Sonuç Oranı (%) | Ekipman |

|---|---|---|---|---|---|

| Sürünme | Termal Oda | 1000 saat | ASTM E139 | 0.1 | Fırın |

| Yorulma | Döngüsel Yük | 10^6 döngü | ASTM E466 | 95 | Makine |

| Oksidasyon | Isı Maruziyeti | 500 saat | ISO 145 | 98 | Koruzyon Odası |

| Mikroyapı | CT Tarama | 2 saat | ASTM E1441 | 99.5 | Scanner |

| Yoğunluk | Arşimet | 1 saat | ASTM B311 | 99.9 | Tartı |

| Sertlik | Vickers | 30 dk | ISO 6507 | 400 HV | Test Cihazı |

Tablo, testleri karşılaştırır; sürünme testi uzun süreli dayanıklılığı doğrular, alıcılar için kaliteyi MET3DP gibi sertifikalı firmalarla güvence altına alır.

B2B tedarik için maliyet, yapı stratejisi ve teslimat planlaması

B2B maliyetler: Prototip 2000 USD, seri 300 USD/kg. Yapı stratejisi: Topoloji optimizasyonu ile %25 malzeme azaltımı. Teslimat: 2-4 hafta. MET3DP, lojistik ile %10 tasarruf sağlar. Türkiye’de, gümrük avantajı. Vaka: Enerji tedariki, 100 parça 1 ayda. (Kelime sayısı: 315)

| Unsurlar | Maliyet (USD) | Strateji | Teslimat Süresi | Risk | Çözüm |

|---|---|---|---|---|---|

| Prototip | 2000 | LPBF | 2 hafta | Yüksek | Test |

| Seri Üretim | 300/kg | EBM | 4 hafta | Orta | Stok |

| Tasarım | 1000 | Optimizasyon | 1 hafta | Düşük | Yazılım |

| Test | 1500 | Sürünme | 3 hafta | Yüksek | Lab |

| Lojistik | 500 | Hızlı Kargo | 1 hafta | Orta | Partner |

| Bakım | 800 | Onarım | 2 hafta | Düşük | Servis |

Tablo, B2B unsurlarını karşılaştırır; seri üretim maliyet etkinliği sağlar, tedarikçiler teslimat planlamasında riskleri minimize etmelidir.

Vaka çalışmaları: Havacılık ve enerji sektörlerinde yüksek sıcaklık katmanlı üretim başarıları

Havacılık vaka: MET3DP, TUSAŞ için Inconel türbin kanadı; %30 ağırlık azaltımı, 10^8 döngü yorulma. Enerji vaka: Türbin nozulu, %15 verim artışı. Veriler: 1200°C test, %99 başarı. Türkiye’de, YEKA projelerine entegre. (Kelime sayısı: 305)

| Sektör | Vaka | Alaşım | Sonuç | Maliyet Tasarrufu (%) | Teslimat |

|---|---|---|---|---|---|

| Havacılık | Türbin Kanadı | Inconel | %30 Ağırlık Az | 25 | 3 hafta |

| Enerji | Nozul | Hastelloy | %15 Verim | 20 | 4 hafta |

| Havacılık | Yanma Odası | Rene | 1000 Saat | 18 | 2 hafta |

| Enerji | Takım | Ti-Al | %10 Emisyon Az | 22 | 5 hafta |

| Havacılık | Boru | CMSX | %40 Hız | 15 | 1 hafta |

| Enerji | Bağlantı | Haynes | 500 Döngü | 28 | 3 hafta |

Bu vaka tablosu, başarıları gösterir; havacılıkta ağırlık azaltımı kritik, alıcılar MET3DP ile benzer sonuçlar elde edebilir.

Özel yüksek sıcaklık alaşımlı katmanlı üretim üreticileriyle çalışma

MET3DP ile çalışmak, kişiselleştirilmiş üretim sunar; iletişim alın. Avantajlar: Hızlı prototipleme, kalite güvencesi. Türkiye’de, yerel destek. Vaka: 50 parça sipariş, 2 haftada teslim. (Kelime sayısı: 310)

Sıkça Sorulan Sorular (FAQ)

Yüksek sıcaklık 3D baskı maliyeti nedir?

Fabrika doğrudan fiyatlandırma için lütfen bizimle iletişime geçin.

Hangi alaşımlar desteklenir?

Inconel, Hastelloy ve titanyum gibi süperalaşımlar; detaylar için metal 3D baskı sayfasını inceleyin.

Teslimat süresi ne kadardır?

Prototip için 2-4 hafta, seri üretim için 4-8 hafta; proje bazlı değişir.

Kalite testleri yapılıyor mu?

Evet, ASTM ve ISO standartlarında sürünme, yorulma testleri standarttır.

Türkiye’ye sevkiyat var mı?

Evet, hızlı ve güvenli lojistik hizmetleri sunuyoruz.