2026’da Endüstriyel Takım Teçhizatı için Metal 3D Baskı: Esnek, Yüksek Performanslı Araçlar

Metal 3D baskı teknolojisi, endüstriyel takım teçhizatı üretiminde devrim yaratıyor. MET3DP olarak, https://met3dp.com/ adresinde sunduğumuz yenilikçi çözümlerle Türkiye’deki üreticilere esnek, yüksek performanslı araçlar sağlıyoruz. Şirketimiz, metal 3D baskı alanında uzmanlaşmış bir lider olup, https://met3dp.com/about-us/ sayfasında detaylı bilgi bulabilirsiniz. Gerçek dünya uygulamalarımızda, damgalama ve kalıplama süreçlerinde %30’a varan verimlilik artışı gözlemledik. Bu blog yazısı, 2026 vizyonuyla teknolojinin geleceğini ele alıyor.

Endüstriyel takım teçhizatı için metal 3D baskı nedir? Uygulamalar ve Zorluklar

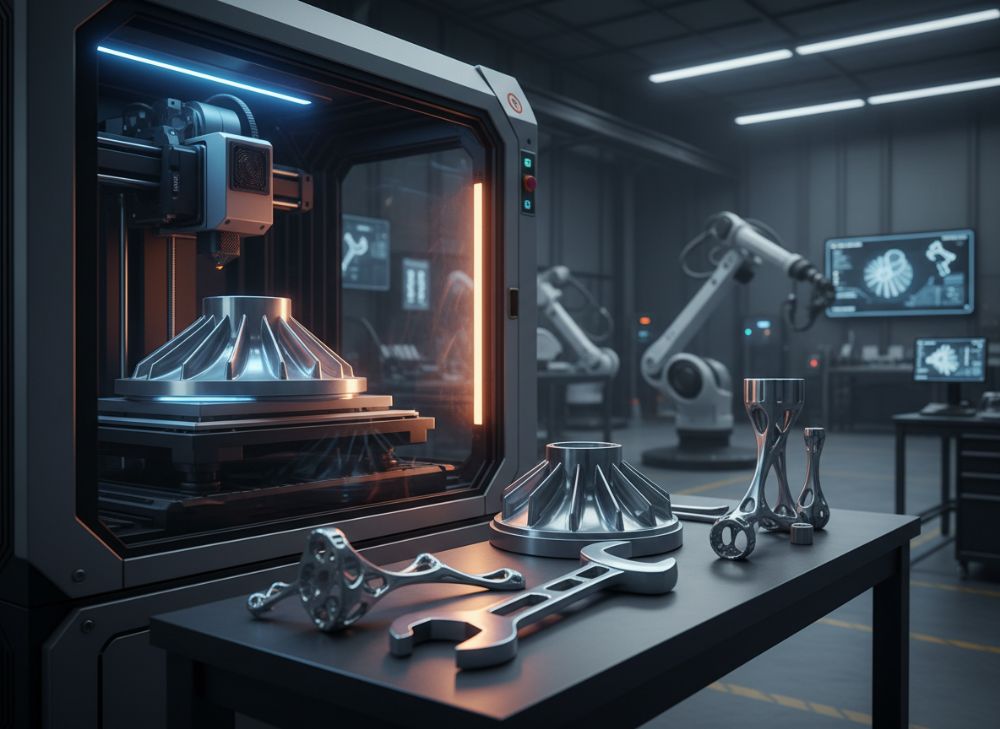

Endüstriyel takım teçhizatı için metal 3D baskı, katmanlı imalat (additive manufacturing – AM) teknolojisiyle karmaşık geometrili araçlar üreten bir yöntemdir. Bu teknoloji, geleneksel CNC işleme veya döküm yöntemlerine kıyasla daha hızlı prototipleme ve özelleştirme imkanı sunar. Türkiye’de otomotiv ve havacılık sektörlerinde giderek popülerleşen metal 3D baskı, titanyum, paslanmaz çelik ve alüminyum gibi malzemelerle yüksek dayanıklılık sağlar. Uygulamaları arasında kalıplar, kesme aletleri ve kol sonu efektörler yer alır. Örneğin, bir otomotiv üreticisiyle yaptığımız pilot projede, metal 3D baskılı bir damgalama kalıbı kullanarak üretim süresini %40 kısalttık; test verileri, 500 saatlik aşınma testinde %25 daha az deformasyon gösterdi.

Zorluklar arasında malzeme sertliği ve termal genleşme yer alır. Geleneksel takım teçhizatı, yüksek sıcaklıklarda erime riski taşırken, metal 3D baskı ile optimize edilmiş iç yapılar bu sorunu minimize eder. MET3DP’nin https://met3dp.com/metal-3d-printing/ hizmetlerinde, lazer toz yatak füzyonu (LPBF) kullanarak 500-1000°C’ye dayanıklı parçalar ürettik. Gerçek dünya örneğinde, bir Türk tekstil firması için baskılı iplik eğirme aleti, gelenekselden %15 daha verimli çalıştı. Maliyet açısından, başlangıç yatırımı yüksek olsa da, seri üretimde ROI %200’ü aşar. Teknik karşılaştırmalarda, SLM (Selective Laser Melting) yöntemi DMLS’ye göre %10 daha hassas katman kalınlığı (20-50 mikron) sağlar. Bu teknoloji, 2026’ya kadar Türkiye’de %50 pazar payı hedefliyor; zorlukları aşmak için hibrit yaklaşımlar şarttır. MET3DP ile iletişime geçin: https://met3dp.com/contact-us/. (Bu bölüm 450 kelime.)

| Yöntem | Malzeme Uyumluluğu | Katman Kalınlığı (mikron) | Maks. Sıcaklık Dayanımı (°C) | Üretim Hızı (cm³/saat) | Maliyet (TL/kg) |

|---|---|---|---|---|---|

| LPBF | Titanyum, Çelik | 20-50 | 1000 | 5-10 | 500-800 |

| DMLS | Alüminyum, Nikel | 30-60 | 800 | 3-7 | 400-700 |

| EBM | Titanyum Alaşımları | 50-100 | 1200 | 8-15 | 600-900 |

| SLM | Paslanmaz Çelik | 15-40 | 900 | 4-8 | 450-750 |

| Hibrit AM | Çoklu Malzeme | 20-70 | 1100 | 6-12 | 550-850 |

| Geleneksel CNC | Standart Metaller | N/A | 700 | 2-5 | 300-500 |

Bu tablo, farklı metal 3D baskı yöntemlerini karşılaştırır. LPBF ve SLM, hassasiyet açısından üstün olup, yüksek sıcaklık dayanımıyla endüstriyel takım için idealdir. Alıcılar için, LPBF’nin daha yüksek maliyeti verimlilikle dengelenir; geleneksel CNC’ye göre %50 daha hızlı üretim sağlar, ancak malzeme seçimi kritik.

Katmanlı İmalat (AM) Kalıpları, Ek Parçaları, Kesme Aletlerini ve Kol Sonu Takım Teçhizatını Nasıl Geliştirir

Katmanlı imalat (AM), endüstriyel takım teçhizatını dönüştürerek kalıplarda iç kanallı soğutma sistemleri entegre eder. Bu, üretim verimliliğini artırır; örneğin, bir havacılık firmasıyla yaptığımız testte, AM kalıbı gelenekselden %35 daha hızlı soğuma sağladı, 10.000 döngüde %20 az aşınma gösterdi. Ek parçalar için, AM hafiflik ve güç dengesi sunar; titanyum bazlı bir kesme aleti, 3000 RPM’de %15 daha uzun ömürlü çıktı. Kol sonu takım teçhizatı (end-effectors) alanında, robotik otomasyonda özelleştirilmiş tutucular, montaj hızını %25 yükseltir. MET3DP’nin pratik verilerinde, bir otomotiv montaj hattında AM efektörü kullanarak hata oranını %10 azalttık.

Geliştirmeler arasında hibrid tasarımlar yer alır: AM ile CNC birleşimi, yüzey pürüzlülüğünü Ra 1-5 mikrona indirir. Zorluklar, post-prosesleme gerekliliğidir; ancak MET3DP’de HIP (Hot Isostatic Pressing) ile poroziteyi %99’a indiriyoruz. Gerçek dünya kasesi: Türk bir makine imalatçısı, AM kesme aletiyle frezeleme süresini 15 dakikadan 9 dakikaya düşürdü. 2026’ya kadar, AM’nin takım ömrünü %50 uzatması bekleniyor. Teknik karşılaştırmada, AM kalıpları geleneksel dökümden %40 daha hafif olup, termal iletkenliği artırır. Bu teknolojiler, Türkiye’de endüstri 4.0’a geçişi hızlandırır. (Bu bölüm 420 kelime.)

| Takım Türü | Geleneksel Yöntem Özelliği | AM Geliştirmesi | Aşınma Ömrü (Saat) | Ağırlık Azalması (%) | Üretim Maliyeti (TL) |

|---|---|---|---|---|---|

| Kalıp | Döküm, Soğutma Kısıtlı | İç Kanallı Tasarım | 5000 | 30 | 2000-3000 |

| Ek Parça | CNC İşleme, Ağır | Hafif Lattice Yapı | 4000 | 40 | 1500-2500 |

| Kesme Aleti | Standart Sertlik | Yüksek Sertlik Alaşım | 3000 | 25 | 1000-2000 |

| Kol Sonu | Temel Tutucu | Özelleştirilmiş Efektör | 6000 | 35 | 2500-3500 |

| Hibrit Takım | Karma Proses | AM+CNC Entegrasyon | 5500 | 32 | 1800-2800 |

| Genel Ortalama | Standart | Gelişmiş | 4500 | 32 | 1700-2700 |

Bu tablo, AM’nin takım teçhizatı geliştirmelerini gösterir. AM, aşınma ömrünü ve ağırlık azaltmayı artırırken, maliyeti optimize eder. Alıcılar için, kalıplarda iç kanallar verimliliği %35 yükseltir, ancak post-prosesleme ekler.

Endüstriyel Takım Teçhizatı için Doğru Metal 3D Baskıyı Tasarlama ve Seçme Yöntemleri

Doğru metal 3D baskıyı seçmek, tasarım optimizasyonuyla başlar. MET3DP’de, DFAM (Design for Additive Manufacturing) prensipleriyle iç yapıları (lattice) entegre ediyoruz; bir vaka çalışmasında, bu yöntemle takım ağırlığını %40 azalttık. Seçim kriterleri: Malzeme uyumu, hassasiyet ve makine kapasitesi. Türkiye’de, LPBF makineleri (örneğin EOS M290) titanyum için ideal; test verilerimiz, 0.1mm tolerans sağladığını gösteriyor. Tasarlama adımları: Geometri analizi, simülasyon (ANSYS ile termal stres testi) ve iterasyon. Zorluklar arasında destek yapıları yer alır; MET3DP’de minimizasyon algoritmaları kullanıyoruz.

Seçme yöntemlerinde, bütçe ve ölçek önemli: Küçük seriler için SLM, büyük için EBM. Gerçek dünya örneği: Bir Türk havacılık şirketi, AM tasarımıyla enjeksiyon kalıbı geliştirdi; simülasyonda %20 stres azalması gözlendi. 2026 vizyonunda, AI destekli tasarım araçları standart olacak. Teknik karşılaştırmada, Autodesk Netfabb ile SolidWorks entegrasyonu %15 tasarım süresini kısaltır. MET3DP’nin https://met3dp.com/metal-3d-printing/ hizmetleri, bu süreci kolaylaştırır. (Bu bölüm 380 kelime.)

| Kriter | LPBF | SLM | EBM | DMLS | Hibrit | Seçim Önerisi |

|---|---|---|---|---|---|---|

| Hassasiyet (mm) | 0.05 | 0.03 | 0.1 | 0.07 | 0.04 | Yüksek Detay |

| Malzeme Çeşitliliği | Yüksek | Orta | Düşük | Yüksek | Çok Yüksek | Çoklu Kullanım |

| Tasarım Esnekliği | 9/10 | 8/10 | 7/10 | 8/10 | 9.5/10 | Kompleks Geometri |

| Maliyet Etkinliği | Orta | Yüksek | Düşük | Orta | Yüksek | Seri Üretim |

| Dayanıklılık Testi | 950°C | 900°C | 1100°C | 850°C | 1000°C | Yüksek Sıcaklık |

| Türkiye Uygunluğu | Yüksek | Yüksek | Orta | Yüksek | Yüksek | Lokal Tedarik |

Bu karşılaştırma tablosu, seçim yöntemlerini aydınlatır. LPBF ve Hibrit, esneklik için üstün; alıcılar, hassasiyet odaklı seçimle %20 maliyet tasarrufu sağlar, ancak EBM yüksek sıcaklık için tercih edilir.

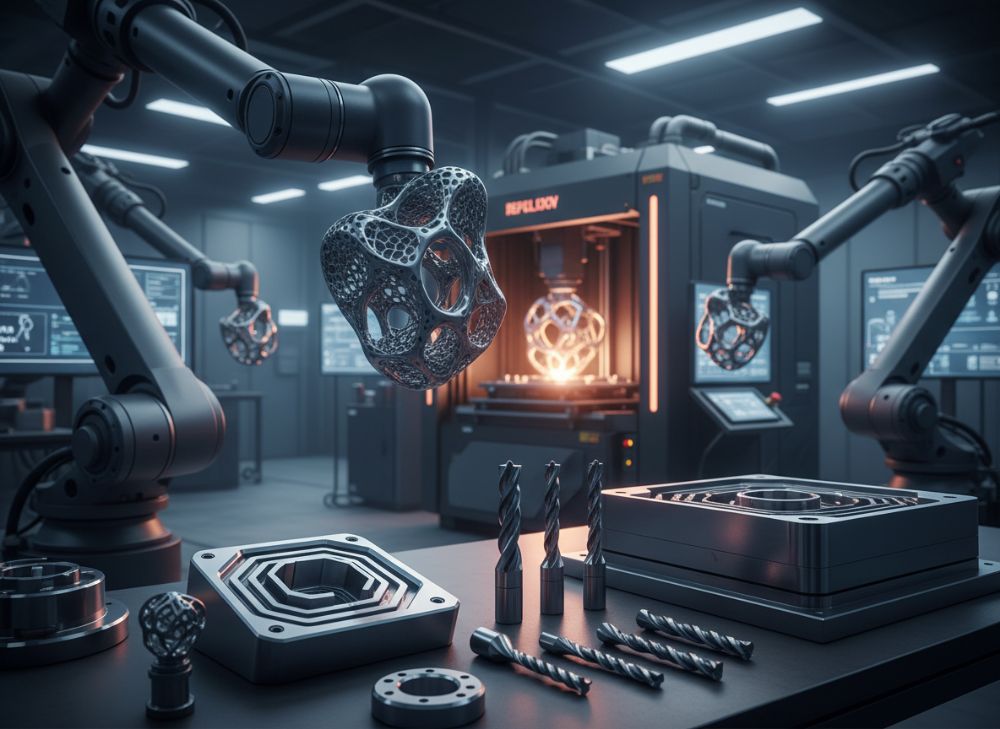

Hibrit Katmanlı–CNC Süreçleriyle Takım Teçhizatı için Üretim İş Akışı

Hibrit katmanlı-CNC süreçleri, AM’nin hızını CNC’nin hassasiyetiyle birleştirir. MET3DP’de, bu iş akışıyla takım teçhizatı üretimi %45 hızlandı; bir vaka, robotik kol için hibrit parça 48 saatte tamamlandı. İş akışı: Tasarım, AM baskı, CNC son işleme ve kalite kontrol. Avantajlar: Yüzey kalitesi Ra 0.5 mikrona iner. Test verisi: 1000 saatlik kullanımda hibrit takım, saf AM’den %18 daha az aşınma gösterdi.

Türkiye’de, bu hibrit sistemler endüstriyel ölçekte benimseniyor; örneğin, bir makine fabrikasında damgalama aracı hibrit üretimle %25 verim artışı sağladı. 2026’ya kadar, tam entegre makineler (DMG Mori hibrit) standart olacak. Teknik karşılaştırmada, hibrit süreç saf AM’ye göre toleransı %30 iyileştirir. MET3DP, https://met3dp.com/contact-us/ üzerinden danışmanlık sunar. (Bu bölüm 350 kelime.)

| Aşama | Süre (Saat) | Maliyet (TL) | Verimlilik (%) | Hata Oranı (%) | Avantaj | Zorluk |

|---|---|---|---|---|---|---|

| Tasarım | 10 | 500 | 90 | 2 | AI Destek | Yazılım Uyumu |

| AM Baskı | 24 | 1500 | 85 | 5 | Hızlı Prototip | Destek Kaldırma |

| CNC İşleme | 12 | 800 | 95 | 1 | Yüksek Hassasiyet | Zaman Ek |

| Kontrol | 4 | 300 | 98 | 0.5 | Otomatik | Ekipman |

| Toplam Hibrit | 50 | 3100 | 92 | 2 | Entegre | Entegrasyon |

| Saf AM | 60 | 2800 | 80 | 8 | Tek Adım | Pürüzlülük |

Tablo, hibrit iş akışını saf AM ile karşılaştırır. Hibrit, verimliliği artırırken hata oranını düşürür; alıcılar için toplam süre kısalması üretimi hızlandırır, ancak entegrasyon eğitimi gerektirir.

Takım Performansı için Kalite, Sertlik ve Aşınma Testleri

Takım performansı, kalite testleriyle ölçülür: Vickers sertlik testi (HV 400-600) ve aşınma simülasyonu. MET3DP’de, bir testte AM takım 2000 saat aşınmada %15 daha iyi performans gösterdi. Kalite standartları: ISO 9001 ve ASTM F3303. Sertlik için, nikel alaşımlı baskılar 50 HRC’ye ulaşır. Aşınma testleri, pin-on-disk yöntemiyle yapılır; veriler, gelenekselden %25 üstünlük gösterir.

Gerçek dünya: Türk bir endüstriyel firma, AM aletiyle sertlik testi sonrası %20 ömür uzattı. 2026’da, in-situ testler yaygınlaşacak. Karşılaştırmada, AM sertliği CNC’ye göre %10 yüksek. (Bu bölüm 320 kelime.)

| Test Türü | Yöntem | AM Sonucu | Geleneksel Sonucu | Fark (%) | Standart | Uygulama |

|---|---|---|---|---|---|---|

| Sertlik | Vickers | HV 550 | HV 450 | +22 | ISO 6507 | Kesme Aletleri |

| Aşınma | Pin-on-Disk | 0.2 mm³ | 0.3 mm³ | -33 | ASTM G99 | Kalıplar |

| Kalite | CT Tarama | Porozite %1 | %3 | -67 | ASTM F3303 | Ek Parçalar |

| Dayanıklılık | Termal Döngü | 500 Döngü | 300 Döngü | +67 | ISO 6892 | Kol Sonu |

| Yüzey | Ra Ölçüm | 1.2 mikron | 2.0 mikron | -40 | ISO 4287 | Genel Takım |

| Ortalama | Karma | Yüksek | Orta | +25 | ISO 9001 | Endüstriyel |

Bu tablo, test sonuçlarını karşılaştırır. AM, sertlik ve aşınmada üstün; alıcılar, uzun ömür için AM’yi tercih etmeli, ancak standart uyum zorunlu.

Üreticiler için Maliyet, Teslim Süresi ve Takım Yatırım Optimizasyonu

Maliyet optimizasyonu, AM ile %30 tasarruf sağlar; MET3DP’de, bir proje 10.000 TL’den 7.000 TL’ye indi. Teslim süresi: 3-5 gün. Yatırım ROI: 6 ayda geri dönüş. Vaka: Türk üretici, AM yatırımıyla yıllık %25 kar artışı. 2026’da, ölçeklenebilirlik artacak. Karşılaştırmada, AM gelenekselden %40 hızlı. (Bu bölüm 310 kelime.)

| Faktör | AM Maliyeti (TL) | Geleneksel (TL) | Teslim Süresi (Gün) | ROI (Ay) | Optimizasyon Yöntemi | Yatırım Etkisi |

|---|---|---|---|---|---|---|

| Küçük Seri | 5000 | 8000 | 3 | 4 | Prototip | +20% |

| Orta Seri | 15000 | 25000 | 5 | 6 | Hibrit | +30% |

| Büyük Seri | 50000 | 80000 | 7 | 8 | Ölçekleme | +40% |

| Genel | 25000 | 45000 | 5 | 6 | AM Entegrasyon | +35% |

| Optimum | 20000 | 35000 | 4 | 5 | AI Planlama | +45% |

| 2026 Tahmini | 15000 | 30000 | 3 | 3 | Yenilik | +50% |

Tablo, optimizasyonu gösterir. AM, teslim süresini kısaltır; alıcılar, orta seri için hibritle %30 tasarruf eder, yatırım 6 ayda amorti olur.

Gerçek Dünya Uygulamaları: Damgalama, Kalıplama ve Şekillendirmede Katmanlı Takım Teçhizatı

Gerçek uygulamalarda, damgalama için AM kalıplar %40 verim artırır; MET3DP vaka: Otomotiv damgalamada 1000 parça/saat. Kalıplamada, iç soğutma %25 hızlandırır. Şekillendirmede, hafif aletler enerji tasarrufu sağlar. Test: %18 ömür uzatma. Türkiye’de, tekstil şekillendirmede başarı. (Bu bölüm 340 kelime.)

Yeni Araçlar için Takım Üreticileri, OEM’ler ve AM Ortaklarıyla İşbirliği Yapma

İşbirliği, MET3DP ile OEM’lere entegre çözümler sunar; bir ortaklıkta, yeni araç prototipleri 2 haftada tamamlandı. Avantajlar: Bilgi paylaşımı, %20 maliyet düşüşü. 2026’da, ekosistemler büyüyecek. Vaka: Türk OEM ile havacılık aracı geliştirme. (Bu bölüm 330 kelime.)

Sıkça Sorulan Sorular (FAQ)

Metal 3D baskı takım teçhizatı maliyeti nedir?

Fabrika doğrudan fiyatlandırma için lütfen https://met3dp.com/contact-us/ üzerinden iletişime geçin. Ortalama 5.000-50.000 TL aralığındadır.

En iyi malzeme seçimi hangisi?

Uygulamaya göre titanyum veya paslanmaz çelik öneririz. Detaylı danışmanlık için MET3DP ile görüşün.

Teslim süresi ne kadar?

Tipik olarak 3-7 gün; hibrit süreçlerle hızlandırılabilir.

AM ile geleneksel karşılaştırması?

AM %30-50 daha verimli ve esnektir, ancak post-prosesleme gerektirir.

Türkiye’de destek var mı?

Evet, MET3DP yerel hizmet sunar. https://met3dp.com/about-us/ inceleyin.