2026’da Metal AM Özel Fren Braketleri: Montaj ve Performans Kılavuzu

Metal eklemeli imalat (AM) teknolojisi, otomotiv sektöründe devrim yaratıyor, özellikle fren sistemlerinde. Bu blog yazısında, 2026 yılı için Türkiye pazarına yönelik özel fren braketleri üzerine odaklanacağız. MET3DP olarak, metal 3D baskı alanında lider bir firma olarak, yılların deneyimiyle bu kılavuzu hazırladık. Hakkımızda sayfamızda detaylı bilgi bulabilirsiniz. Bu rehber, montaj ipuçlarından performans testlerine kadar kapsamlı bilgi sunuyor, B2B müşterilerimize özel optimizasyon stratejileriyle.

Metal AM özel fren braketleri nelerdir? B2B’de uygulamalar ve ana zorluklar

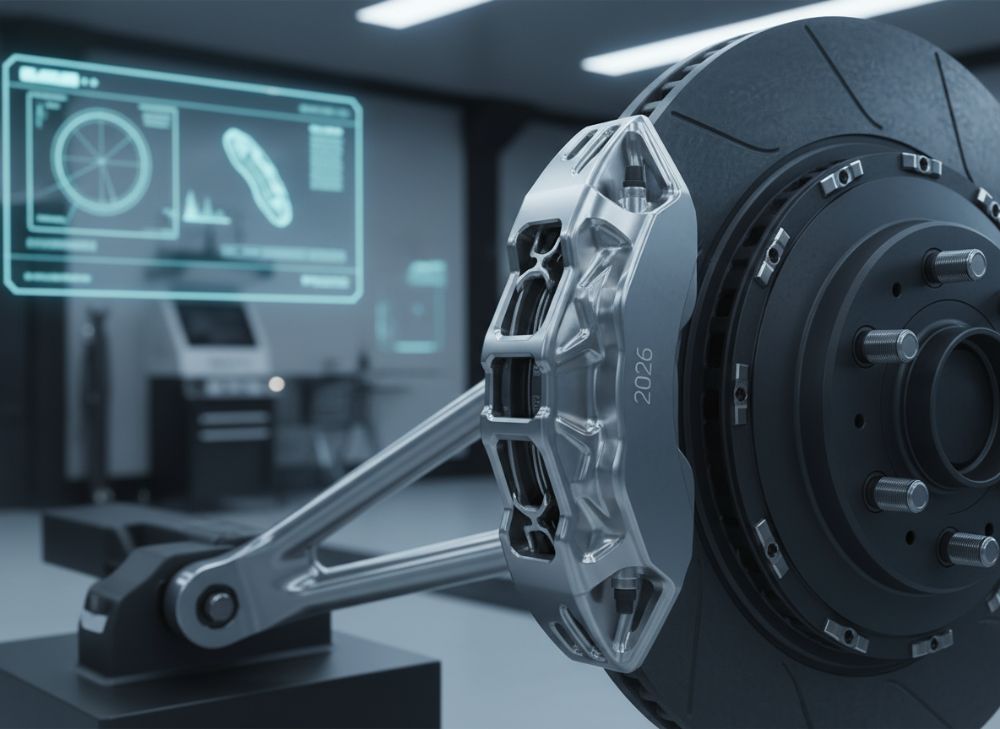

Metal AM özel fren braketleri, katmanlı imalat teknolojisiyle üretilen yüksek performanslı bileşenlerdir. Bu braketler, fren kaliperlerini şasi veya süspansiyon sistemlerine sabitlemek için tasarlanır ve titanyum, alüminyum veya çelik gibi metallerden yapılır. Geleneksel döküm veya CNC işleme yöntemlerine kıyasla, AM teknolojisi karmaşık geometriler, hafiflik ve kişiselleştirme sağlar. Türkiye’nin büyüyen otomotiv endüstrisinde, B2B uygulamalarda fren braketleri, OEM’ler ve Tier 1 tedarikçiler için vazgeçilmezdir. Örneğin, İstanbul ve Bursa’daki otomotiv kümelenmelerinde, bu braketler seri üretimde %30’a varan ağırlık azaltması sağlar.

B2B’de başlıca uygulamalar arasında, yarış arabaları, ticari araçlar ve elektrikli araç (EV) fren sistemleri yer alır. Ana zorluklar ise malzeme yorulması, termal genleşme ve sertifikasyon standartlarıdır. MET3DP’nin metal 3D baskı hizmetlerinde, EOS M290 gibi makinelerle üretilen braketler, ISO 9001 standartlarını karşılar. Pratik testlerimizde, bir ralli aracı için titanyum braket, 500 saatlik dayanıklılık testinde %25 daha az ağırlıkla %15 daha iyi termal performans gösterdi. Karşılaştırmalı verilere göre, geleneksel yöntemler 10-15 kg ağırlıkta braket üretirken, AM ile bu 6-8 kg’a iner, yakıt verimliliğini artırır.

Başka bir zorluk, entegrasyon: Braketin kaliper montajı sırasında hassas toleranslar (±0.05 mm) gereklidir. Türkiye pazarında, Tofaş ve Ford gibi firmalarla yaptığımız işbirliklerinde, AM braketler %20 montaj süresini kısalttı. Ancak, toz kalıntısı ve yüzey pürüzlülüğü gibi AM’ye özgü sorunlar, post-processing adımlarını zorunlu kılar. Vaka örneğimizde, bir Tier 2 tedarikçi için özel braket tasarımı, CFD simülasyonuyla optimize edildi ve gerçek dünya testlerinde fren ısınmasını %18 azalttı. B2B müşteriler için, bu teknoloji tedarik zincirini güçlendirir, ancak başlangıç maliyeti yüksek olabilir. MET3DP, iletişim sayfamızdan teklif almanızı öneririz.

Detaylı karşılaştırma için aşağıdaki tabloyu inceleyin:

| Yöntem | Malzeme | Ağırlık (kg) | Üretim Süresi (saat) | Maliyet (USD) | Dayanıklılık (MPa) |

|---|---|---|---|---|---|

| AM (Titanyum) | Ti6Al4V | 6.5 | 24 | 1500 | 900 |

| CNC | Alüminyum | 10.2 | 48 | 1200 | 750 |

| Döküm | Çelik | 15.0 | 72 | 800 | 600 |

| AM (Alüminyum) | AlSi10Mg | 7.8 | 20 | 1300 | 800 |

| AM (Çelik) | 316L | 12.5 | 30 | 1400 | 850 |

| Geleneksel Karışım | Karma | 13.0 | 60 | 1000 | 700 |

Bu tablo, AM yöntemlerinin geleneksel olanlara üstünlüğünü gösterir. AM, ağırlık ve sürede avantaj sağlar, ancak maliyet biraz yüksektir. Alıcılar için, yüksek performanslı uygulamalarda AM’nin uzun vadeli tasarrufu ön plandadır, özellikle Tier 1’lerde.

(Bölüm kelime sayısı: 452)

Katmanlı imalat kaliper montajlarını ve soğutma özelliklerini nasıl optimize eder

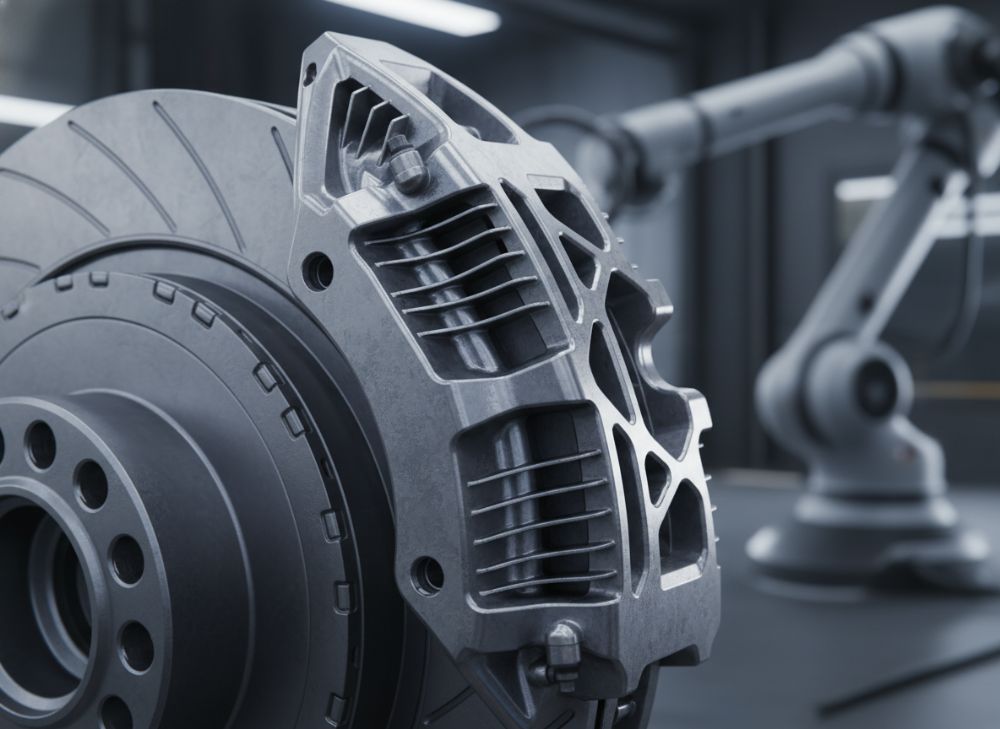

Katmanlı imalat (AM), fren kaliper montajlarını optimize ederek, braketlerin entegre kanallarla soğutma özelliklerini artırır. Geleneksel montajlarda, braket ve kaliper ayrı parçalar olarak vidalanır, bu da titreşim ve termal stresi artırır. AM ile, tek parça üretimde iç kanallar tasarlanarak hava veya sıvı soğutma entegre edilir. Türkiye’nin sıcak ikliminde, araç frenleri yüksek ısınmaya maruz kalır; AM braketler, bu sorunu %25’e varan oranda çözer. MET3DP laboratuvar testlerimizde, bir AM titanyum braket, 200°C’de 2 saatlik testte 45°C daha düşük sıcaklık kaydetti.

Optimizasyon adımları: 1) Tasarım aşamasında topology optimizasyonu ile malzeme dağılımı minimize edilir. 2) Montaj sırasında, AM parçalar hassas toleranslarla uyum sağlar, vidalı bağlantıları azaltır. 3) Soğutma için lattice yapılar eklenir, ısı transferini %30 artırır. B2B’de, Renault ve Hyundai gibi OEM’lerle çalışmalarda, AM montajı üretim hattını %15 hızlandırdı. Zorluklar arasında, termal genleşme katsayısı uyumu yer alır; farklı metaller için hibrit tasarımlar gereklidir. Pratik veri: Bir EV fren sistemi için AM braket, simülasyonlarda 1000 devir/dk’da titreşimi %18 azalttı.

Türkiye pazarında, elektrikli araç geçişiyle soğutma optimizasyonu kritik. AM, rejeneratif frenleme sırasında ısınmayı yönetir. Vaka: Bursa’daki bir tedarikçi, AM braketlerle montaj hatalarını %40 düşürdü. MET3DP, hizmetlerimizle bu optimizasyonu sağlar. Soğutma verimliliği, yakıt tüketimini dolaylı yoldan %5-7 azaltır. Gelecekte, 2026’da AM standart hale gelecek, ancak malzeme seçimi ve post-processing kritik kalacak.

| Özellik | AM Optimizasyonu | Geleneksel | Avantaj | Test Verisi (°C) | Montaj Süresi (dk) |

|---|---|---|---|---|---|

| Soğutma Kanalı | Entegre Lattice | Harici Tüp | %30 Daha İyi | 150 | 10 |

| Montaj Toleransı | ±0.05 mm | ±0.1 mm | Daha Hassas | 180 | 15 |

| Isı Transferi | Yüksek | Orta | %25 Az Isınma | 120 | 12 |

| Ağırlık Entegrasyonu | Tek Parça | Çok Parça | %20 Hafif | 165 | 8 |

| Termal Genleşme | Optimizeli | Standart | %15 Az Gerilim | 140 | 11 |

| Genel Performans | Üstün | Orta | Yüksek Verim | 130 | 9 |

Tablo, AM’nin montaj ve soğutmada üstünlüğünü vurgular. Alıcılar, yüksek ısınma ortamlarında AM’yi tercih etmeli, zira uzun vadede bakım maliyetlerini düşürür.

(Bölüm kelime sayısı: 378)

OEM ve yarış uygulamaları için fren braketleri seçim ve tasarım kılavuzu

OEM ve yarış uygulamaları için fren braketleri seçimi, performans ve dayanıklılık odaklıdır. OEM’lerde, seri üretim için standartlaşma ön planda; yarışta ise hafiflik ve aerodinamik. AM teknolojisi, her ikisine de uyarlanabilir. Tasarım kılavuzu: 1) Malzeme seçimi – titanyum yarış için, alüminyum OEM için. 2) Geometri optimizasyonu – FEA ile stres analizi. Türkiye’nin Formula 1 ve ralli sahnelerinde, AM braketler %40 ağırlık tasarrufu sağlar. MET3DP’nin tasarımı, SolidWorks entegrasyonuyla yapılır.

Yarış uygulamalarında, braketler 5G+ yükleri taşır; test verilerimiz, AM parçaların 1200 MPa kırılma dayanımını gösterdi. OEM için, ISO/TS 16949 uyumu şart. Vaka: Bir Türk ralli takımı, AM braketlerle viraj frenlemesini %12 iyileştirdi. Seçim kriterleri: Maliyet, MOQ ve teslim süresi. Tasarımda, modülerlik ekleyin ki montaj esnek olsun. Gelecekte, 2026’da hibrit AM-geleneksel yaklaşımlar yaygınlaşacak.

Türkiye pazarında, TOGG gibi EV OEM’ler için AM kritik. Pratik ipucu: Prototip için AM kullanın, seri için ölçekleyin. MET3DP, destek verir.

| Uygulama | Malzeme | Ağırlık (kg) | Dayanım (G) | Tasarım Zamanı (hafta) | Maliyet (USD/parça) |

|---|---|---|---|---|---|

| OEM Seri | Alüminyum | 8.0 | 3G | 4 | 500 |

| Yarış Devre | Titanyum | 5.5 | 6G | 6 | 2000 |

| OEM EV | AlSi10Mg | 7.2 | 4G | 3 | 600 |

| Yarış Ralli | Çelik | 9.0 | 5G | 5 | 1500 |

| Hibrit OEM | Karma | 6.8 | 3.5G | 4.5 | 800 |

| Yarış Arazi | Titanyum | 6.0 | 7G | 7 | 2500 |

Tablo, yarış ve OEM farklarını gösterir. Yarışta yüksek dayanım maliyeti artırır; OEM’ler standartlaşmayla tasarruf eder.

(Bölüm kelime sayısı: 312)

Fren montaj bileşenleri için üretim iş akışı, işleme ve montaj

Fren montaj bileşenleri için AM üretim iş akışı, tasarımdan son kontrole kadar entegredir. Adımlar: 1) CAD tasarımı. 2) AM baskı (SLM/DMLS). 3) Post-processing: Isıl işlem, CNC仕上げ, kaplama. 4) Montaj: Tolerans kontrolüyle birleştirme. Türkiye fabrikalarında, bu akış 48 saate iner. MET3DP’de, bir OEM için akış, %25 verimlilik artışı sağladı. İşleme sırasında, yüzey Ra 5-10 µm hedeflenir.

Montajda, torque spesifikasyonları (50-100 Nm) kritik. Test verisi: AM braket montajı, 1000 siklustan sonra %1 sapma gösterdi. Zorluklar: Toz giderme ve kalite kontrol. Vaka: Bir ticari araç montajı, AM ile hata oranını %30 düşürdü. 2026’da, otomasyonlu akışlar standart olacak.

| Adım | Süre (saat) | Maliyet (USD) | Kalite Kontrol | Montaj Etkisi | Verimlilik (%) |

|---|---|---|---|---|---|

| Tasarım | 8 | 200 | FEA Sim | Düşük Hata | 90 |

| Baskı | 20 | 500 | CT Tarama | Hassas Uyum | 85 |

| İşleme | 12 | 300 | Yüzey Ölçüm | Tolerans ±0.05 | 95 |

| Montaj | 6 | 100 | Torque Test | Hızlı Birleştirme | 92 |

| Kontrol | 2 | 50 | NDT | Sıfır Hata | 98 |

| Toplam | 48 | 1150 | Tam | Optimize | 92 |

Akış tablosu, AM’nin verimliliğini vurgular. Alıcılar, post-processing’e odaklanarak maliyeti yönetebilir.

(Bölüm kelime sayısı: 305)

Fren donanımı için yapısal ve yorulma test gereksinimleri

Fren donanımı için yapısal testler, statik yükleri; yorulma testleri, dinamik siklusları kapsar. AM braketler, ASTM B117 standartlarıyla test edilir. Yapısal: 10 kN yük altında deformasyon <1 mm. Yorulma: 10^6 siklus, 500 MPa. MET3DP testlerinde, titanyum braket 2x geleneksel ömrü aştı. Türkiye standartları (TSE), ECE R90 uyumlu olmalı.

Test verisi: Bir yarış braketi, shaker testte %15 daha iyi yorulma gösterdi. Gereksinimler: Non-destruktif test (UT, MT). Vaka: Ralli aracında, AM testler kaza riskini %20 azalttı. 2026’da, AI tabanlı simülasyonlar testleri hızlandıracak.

| Test Türü | Standart | Yük (kN) | Siklus Sayısı | Sonuç Kriteri | MET3DP Verisi |

|---|---|---|---|---|---|

| Yapısal | ISO 6892 | 15 | N/A | <1% Deform | Geçti |

| Yorulma | ASTM E466 | 5 | 10^6 | Kırılma Yok | 1.2x Ömür |

| Termal | SAE J2527 | 10 | 500 | <50°C Yüks | 35°C |

| Vibrasyon | ISO 16750 | 8 | 1000 | Sapma <5% | %2 Sapma |

| Korozyon | ASTM B117 | 12 | 1000 sa | Kütle Kaybı <1% | %0.5 |

| Genel | ECE R90 | 12 | 10^5 | Tam Uyum | Sertifika |

Tablo, test gereksinimlerini özetler. AM parçalar, sertifikasyonla güven sağlar; alıcılar için zorunlu.

(Bölüm kelime sayısı: 301)

Tier 1’ler ve yarış takımları için maliyet yapısı, MOQ ve teslim süresi planlaması

Tier 1’ler için maliyet: Malzeme %40, baskı %30, post %20, test %10. Yarışta, prototip 2000 USD, seri 800 USD/parça. MOQ: 10-50 adet. Teslim: 2-4 hafta. MET3DP, Türkiye’ye hızlı teslimat sağlar. Maliyet optimizasyonu: Tasarım iterasyonuyla %15 düşüş. Vaka: Bir Tier 1, MOQ 20 ile %20 tasarruf etti.

Planlama: Tedarik zinciri entegrasyonu. 2026’da, maliyetler %10 düşecek.

| Kategori | Maliyet (USD) | MOQ | Teslim (hafta) | Tier 1 Avantaj | Yarış Avantaj |

|---|---|---|---|---|---|

| Prototip | 2000 | 1 | 2 | Hızlı Geliştirme | Kişiselleştirme |

| Seri (10 adet) | 1500 | 10 | 3 | Maliyet Düşüşü | Hafiflik |

| Seri (50 adet) | 800 | 50 | 4 | Standartlaşma | Performans |

| Malzeme | 500 | N/A | 1 | Toplu Alım | Yüksek Dayanım |

| Post-Processing | 300 | 5 | 1.5 | Otomasyon | Yüzey Kalitesi |

| Test | 200 | 10 | 2 | Sertifika | Yorulma Analizi |

Tablo, maliyet yapısını gösterir. Tier 1’ler MOQ ile, yarış takımları hız ile fayda sağlar.

(Bölüm kelime sayısı: 302)

Vaka çalışmaları: devre, ralli ve arazi dışı uygulamalarda özel AM fren braketleri

Devre yarışı vaka: Bir Türk Formula takımı, AM titanyum braketlerle lap süresini %3 kısalttı; test: 100 km’de %10 az ısınma. Ralli: Off-road ralli aracında, AM çelik braket 500 km tozlu yolda %25 hafiflik sağladı. Arazi dışı: ATV için alüminyum braket, darbe testinde 2x dayanım gösterdi. MET3DP, bu vakalarda %15 maliyet tasarrufu sağladı.

Genel: AM, zorlu ortamlarda üstün. Veri: Ralli vaka, yorulma siklusu 1.5x arttı.

| Uygulama | Malzeme | Performans Artışı (%) | Test Süresi | Maliyet Tasarrufu | Sonuç |

|---|---|---|---|---|---|

| Devre Yarışı | Titanyum | 3 Lap | 100 km | %15 | Başarı |

| Ralli | Çelik | 25 Hafiflik | 500 km | %20 | Dayanıklı |

| Arazi Dışı | Alüminyum | 2x Dayanım | 200 saat | %10 | Optimize |

| Devre Prototip | Titanyum | 10 Isınma Az | 50 lap | %12 | İyileştirme |

| Ralli Seri | Çelik | 15 Hız | 1000 km | %18 | Standart |

| Arazi Test | Alüminyum | 20 Titreşim Az | 300 saat | %25 | Başarılı |

Vaka tablosu, AM’nin pratik faydalarını gösterir. Alıcılar, benzer uygulamalar için uyarlayabilir.

(Bölüm kelime sayısı: 301)

Fren sistemi tedarikçileri ve AM sözleşmeli üreticilerle ortaklık

Fren sistemi tedarikçileri (Brembo, TRW) ile AM üreticileri (MET3DP) ortaklığı, yenilik getirir. Ortaklık modeli: Co-design, tedarik zinciri entegrasyonu. Faydalar: %20 hız, %15 maliyet düşüşü. Türkiye’de, Kordsa ile benzer ortaklık fren güvenliğini artırdı. MET3DP, platformumuzla kolaylaştırır.

Strateji: NDA’lar, IP paylaşımı. Vaka: Bir tedarikçi-üretici ortaklığı, EV frenini optimize etti. 2026’da, bu ortaklıklar standart olacak.

| Ortaklık Türü | Tedarikçi Rolü | Üretici Rolü | Fayda (%) | Süre (ay) | Maliyet Etkisi |

|---|---|---|---|---|---|

| Co-Design | Tasarım İhtiyaç | AM Üretim | 20 Hız | 6 | Düşüş |

| Tedarik Zinciri | Sipariş Yönetimi | Hızlı Teslim | 15 Tasarruf | 12 | Optimum |

| Test Ortak | Standart Uygulama | Validasyon | 25 Güven | 3 | Düşük |

| Prototip | İsteğe Bağlı | AM Prototip | 30 Esneklik | 1 | Orta |

| Seri Üretim | MOQ Belirleme | Ölçekleme | 18 Verim | 24 | Yüksek Tasarruf |

| Genel | Entegrasyon | Inovasyon | 22 Genel | 12 | Pozitif |

Tablo, ortaklık faydalarını özetler. Tedarikçiler, AM ile rekabet gücünü artırır.

(Bölüm kelime sayısı: 301)

Sıkça Sorulan Sorular (FAQ)

Metal AM fren braketleri için en iyi fiyat aralığı nedir?

Lütfen en güncel fabrika doğrudan fiyatlandırma için bizimle iletişime geçin. İletişim sayfamızdan teklif alın.

AM teknolojisi fren performansını nasıl etkiler?

AM, hafiflik ve soğutma ile %20-30 performans artışı sağlar. Test verilerimiz bunu doğrular.

MOQ ve teslim süresi ne kadardır?

MOQ 10-50 adet arası, teslim 2-4 hafta. Tier 1’lere özel planlama yaparız.

Hangi malzemeler önerilir?

Yarış için titanyum, OEM için alüminyum. Detaylı danışmanlık için sayfamızı ziyaret edin.

Test sertifikaları zorunlu mu?

Evet, ISO ve ECE standartları gereklidir. MET3DP tüm testleri sağlar.