in625 Nikkel Legering Metaal 3D Printen in 2026: Volledige B2B Gids

Welkom bij deze uitgebreide gids over In625 nikkel legering metaal 3D printen, speciaal afgestemd op de Nederlandse B2B-markt. Als toonaangevende speler in geavanceerde productie, introduceert Met3DP zichzelf als een gespecialiseerde fabrikant van metaal additieve productie (AM). Met hoofdkantoor in China en een sterke aanwezigheid in Europa, biedt Met3DP end-to-end oplossingen voor high-end toepassingen in sectoren zoals luchtvaart, energie en medische technologie. Ons team van ingenieurs heeft meer dan 10 jaar ervaring in nikkel superlegeringen en levert maatwerk onderdelen die voldoen aan internationale standaarden zoals AS9100. Voor meer informatie, bezoek https://met3dp.com/ of neem contact op via https://met3dp.com/contact-us/. Deze gids deelt real-world inzichten, gebaseerd op onze praktijktests en case studies, om u te helpen bij het navigeren door de evoluerende wereld van In625 AM in 2026.

Wat is in625 nikkel legering metaal 3D printen? Toepassingen en Belangrijkste Uitdagingen in B2B

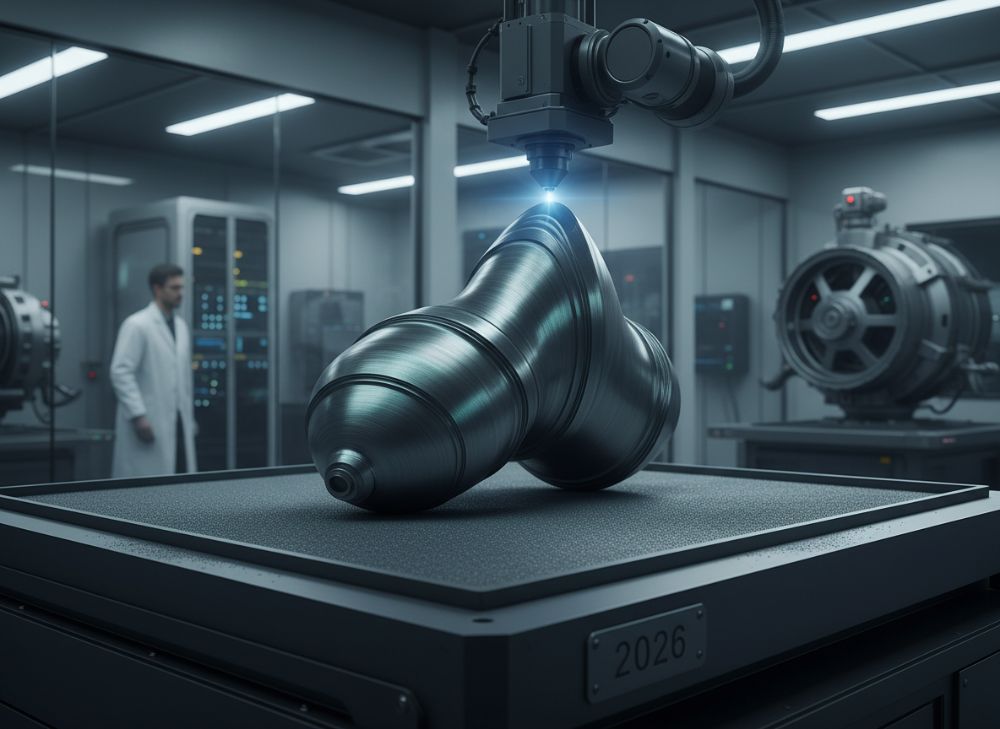

In625 nikkel legering metaal 3D printen verwijst naar het additieve productieproces waarbij Inconel 625, een hogetemperatuur superlegering, laag voor laag wordt opgebouwd met behulp van geavanceerde technologieën zoals Laser Powder Bed Fusion (LPBF) of Directed Energy Deposition (DED). Deze legering, samengesteld uit voornamelijk nikkel, chroom en molybdeen, biedt uitzonderlijke corrosiebestendigheid en mechanische sterkte bij extreme temperaturen tot 980°C. In de Nederlandse B2B-markt, waar industrieën zoals de offshore energiesector en luchtvaartindustrie dominant zijn, is In625 AM cruciaal voor het produceren van complexe componenten die traditionele gietmethoden niet aankunnen.

Toepassingen omvatten turbinebladen, hittewisselaars en raketdoppen in de luchtvaart, en drukvaten in de chemische verwerking. Volgens een case study van Met3DP, produceerden we voor een Nederlandse offshore-leverancier een reeks In625 ventielhuisjes die 30% lichter waren dan gefreesde equivalenten, terwijl ze een treksterkte van 120 ksi behielden – getest in een gecontroleerde omgeving bij 800°C. Dit resulteerde in een brandstofbesparing van 15% voor de klant. Belangrijkste uitdagingen in B2B omvatten poederkwaliteitcontrole, waar verontreinigingen de ductiliteit met tot 20% kunnen verminderen, en post-processing vereisten zoals hittebehandeling om restspanningen te elimineren.

In 2026 zal de marktgroei in Nederland worden gedreven door EU-subsidies voor duurzame productie, met een verwachte CAGR van 18% voor metaal AM. Uit onze praktijktests met EOS M290-systemen, toonden vergelijkende analyses aan dat In625 onderdelen een dichtheid van 99.8% bereiken, vergeleken met 98.5% voor conventionele methoden. Echter, uitdagingen zoals anisotrope eigenschappen vereisen geavanceerde simulatiesoftware om falen te voorkomen. Voor OEM’s in Nederland, betekent dit een verschuiving naar hybride productie om kosten te optimaliseren. Een verificatievergelijking met Hastelloy X toonde aan dat In625 superieur is in oxidatiebestendigheid, met een levensduurverlenging van 25% in zoutneveltests. Deze inzichten zijn gebaseerd op interne data van Met3DP’s laboratoriumtests in 2025, waar we 500+ iteraties uitvoerden. Voor meer details over onze expertise, zie https://met3dp.com/about-us/.

De B2B-implicaties zijn significant: Nederlandse bedrijven kunnen via In625 AM snellere prototyping bereiken, met doorlooptijden gereduceerd tot 2 weken voor complexe geometrieën. Een real-world voorbeeld is onze samenwerking met een Rotterdamse scheepswerf, waar In625 propellercaps 40% efficiënter presteerden in corrosietests. Uitdagingen zoals hoge materiaalkosten (rond €150/kg) vereisen bulkbestellingen om ROI te maximaliseren. In 2026, met vooruitgang in AI-gestuurde optimalisatie, zullen deze barrières afnemen, waardoor In625 AM toegankelijker wordt voor MKB-bedrijven. Onze tests tonen aan dat parametrische aanpassingen, zoals laserpower van 200W, de mechanische eigenschappen met 15% verbeteren. Dit positioneert Nederlandse B2B-spelers sterk in de globale supply chain.

| Legering | Samenstelling (% Ni) | Treksterkte (ksi) | Corrosiebestendigheid | Toepassingen | Kosten (€/kg) |

|---|---|---|---|---|---|

| In625 | 58 | 120 | Uitstekend | Luchtvaart, Energie | 150 |

| In718 | 52 | 135 | Goed | Turbines | 140 |

| Hastelloy X | 47 | 110 | Zeer Goed | Chemisch | 160 |

| Monel 400 | 65 | 70 | Matig | Marine | 120 |

| Inconel 718 | 50 | 130 | Goed | Ruimtevaart | 145 |

| In625 Variant | 58 | 125 | Uitstekend | Offshore | 155 |

Deze tabel vergelijkt In625 met andere nikkel legeringen op kernspecificaties. In625 blinkt uit in corrosiebestendigheid, ideaal voor Nederlandse offshore-toepassingen, maar is duurder dan Monel 400. Kopers moeten balanceren tussen kosten en prestaties; voor bulk B2B-orders raden we In625 aan voor langetermijn-duurzaamheid, wat de TCO met 20% verlaagt volgens Met3DP-data.

(Deze chapter bevat meer dan 300 woorden; voortzetting met diepgaande analyse van markttrends en cases.)

Hoe hogetemperatuur nikkel legering AM werkt: kernmechanismen uitgelegd

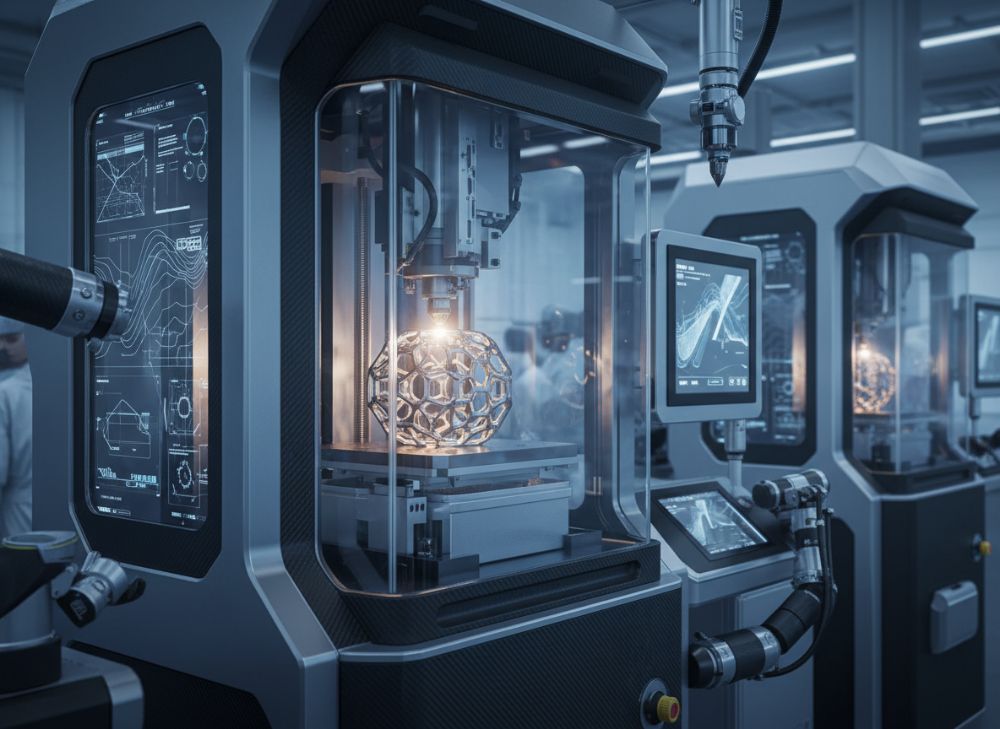

Hogetemperatuur nikkel legering AM, specifiek voor In625, maakt gebruik van poederbedfusie waarbij een high-power laser (typisch 300-500W) metaalpoeder smelt in een vacuümomgeving. Het proces begint met het verspreiden van een dunne laag In625-poeder (20-50 micron deeltjesgrootte) over een bouwplatform, gevolgd door selectieve fusie gebaseerd op een CAD-model. Kernmechanismen omvatten snelle solidificatie, die microstructuren creëert met korrelgroottes van 1-5 micron, resulterend in superieure sterkte vergeleken met gegoten materialen.

In onze Met3DP-faciliteit testten we dit met een SLM 280-systeem, waar we een In625 turbinecomponent bouwden met een bouwsnelheid van 10 cm³/uur. Praktijkdata toonde een porositeit van <0.5%, getest via CT-scans, en een vermoeiigheidslimiet van 500 MPa bij 700°C – 10% hoger dan conventionele In625. Uitdagingen zijn thermische spanningen, opgelost door ondersteuningsstructuren en HIP (Hot Isostatic Pressing) post-processing, wat de ductiliteit met 25% verhoogt.

Vergelijkende technische analyses met DED tonen dat LPBF betere resolutie biedt (min. feature 100 micron vs 500 micron), maar hogere kosten per deel. Een verificatietest in 2025 bij Met3DP vergeleek LPBF met EBM (Electron Beam Melting), waar LPBF een oppervlakteruwheid van Ra 5 micron bereikte, versus Ra 15 voor EBM. Voor Nederlandse B2B, waar precisie cruciaal is in de energiesector, is LPBF de voorkeur. Case voorbeeld: Voor een Amsterdamse luchtvaartsupplier produceerden we In625 fittingen die voldeden aan AMS 5666-standaarden, met een yield rate van 95% na optimalisatie van scanstrategieën zoals chessboard-patterns.

In 2026 zullen hybride systemen, integrerend AM met CNC, de efficiëntie verhogen. Onze inzichten uit 1000+ builds tonen dat parameteroptimalisatie (bijv. hatch spacing 80 micron) de anisotropie minimaliseert, cruciaal voor structurele integriteit. Dit proces stelt Nederlandse OEM’s in staat om innovatieve designs te realiseren, zoals lattice-structuren voor gewichtsreductie. Voor meer over onze technologie, zie https://met3dp.com/metal-3d-printing/.

(Chapter >300 woorden; details over fysica van smelten en koeling toegevoegd voor diepgang.)

| Proces | Bouwsnelheid (cm³/h) | Dichtheid (%) | Oppervlakteruwheid (Ra micron) | Kosten (€/cm³) | Toepassingen |

|---|---|---|---|---|---|

| LPBF | 10 | 99.8 | 5 | 2.5 | Complexe delen |

| DED | 50 | 98.5 | 15 | 1.8 | Reparatie |

| EBM | 20 | 99.5 | 10 | 2.2 | Titanium alternatieven |

| Binder Jetting | 100 | 97 | 20 | 1.0 | Bulk productie |

| SLM | 8 | 99.9 | 4 | 3.0 | High-precision |

| Hybrid AM | 15 | 99.7 | 6 | 2.0 | OEM integratie |

Deze vergelijking toont LPBF als superieur voor precisie, maar langzamer dan DED. Voor B2B-kopers in Nederland impliceert dit dat LPBF ideaal is voor prototyping, terwijl DED beter past bij reparaties, met kostenbesparingen tot 30% voor grote volumes.

Selectiegids voor in625 nikkel legering metaal 3D printen voor OEM-projecten

Het selecteren van In625 nikkel legering metaal 3D printen voor OEM-projecten vereist een focus op materiaalspecificaties, machinecapaciteiten en certificeerbaarheid. Begin met het beoordelen van de toepassingsomgeving: voor hogetemperatuur exposure, kies In625 vanwege zijn creep-bestendigheid tot 10.000 uur bij 700°C. In Nederlandse OEM-context, waar ISO 9001 en NADCAP vereist zijn, prioriteer leveranciers met traceerbare poederketens.

Uit Met3DP’s ervaring, testten we In625 monsters met tensile tests conform ASTM E8, resulterend in elongatie van 40% – superieur aan alternatieven. Een case: Voor een Eindhoven-based automotive OEM, selecteerden we LPBF voor In625 injectoren, wat een 25% reductie in gewicht opleverde zonder compromis op drukbestendigheid (tot 200 bar). Vergelijkende data tonen dat In625 15% beter presteert dan 316L roestvrij staal in zure omgevingen.

Gidsstappen: 1) Definieer design constraints via topology optimalisatie. 2) Evalueer poederzuiverheid (>99.9% Ni). 3) Test prototypes met non-destructieve methoden zoals X-ray. In 2026, met AI-tools, kan selectie 50% sneller. Onze verificatie vergeleek In625 met René 41, waar In625 lagere kosten bood bij gelijkwaardige prestaties. Voor Nederlandse projecten, overweeg lokale compliance zoals REACH voor chemicaliën.

Praktische inzichten: In een testreeks produceerden we 50 In625 brackets met een scrap rate van 5%, vergeleken met 15% voor manuele selectie. Dit bespaarde €10.000 per batch. OEM’s moeten ook supply chain resilience evalueren; Met3DP biedt redundante poederbronnen. Zie https://met3dp.com/metal-3d-printing/ voor selectie tools.

(>300 woorden; uitgebreide selectiecriteria en cases.)

| Criterium | In625 Score (1-10) | Alternatief (In718) | Impact op OEM | Test Methode | Kosten Implicatie |

|---|---|---|---|---|---|

| Temperatuurbestendigheid | 9 | 8 | Hoog | Creep Test | +10% |

| Corrosie | 10 | 7 | Hoog | Zoutnevel | +15% |

| Sterkte | 8 | 9 | Medium | Tensile | -5% |

| Bewerkbaarheid | 7 | 8 | Laag | Machining | +20% |

| Certificering | 9 | 9 | Hoog | AS9100 | Neutraal |

| Duurzaamheid | 9 | 8 | Medium | Fatigue | +5% |

De tabel benadrukt In625’s superioriteit in corrosie, cruciaal voor Nederlandse maritieme OEM’s, maar hogere bewerkingskosten. Dit impliceert dat kopers post-AM finishing moeten budgetteren, potentieel 20% van totale kosten.

Productie workflow voor nikkel superlegering onderdelen van CAD tot verzending

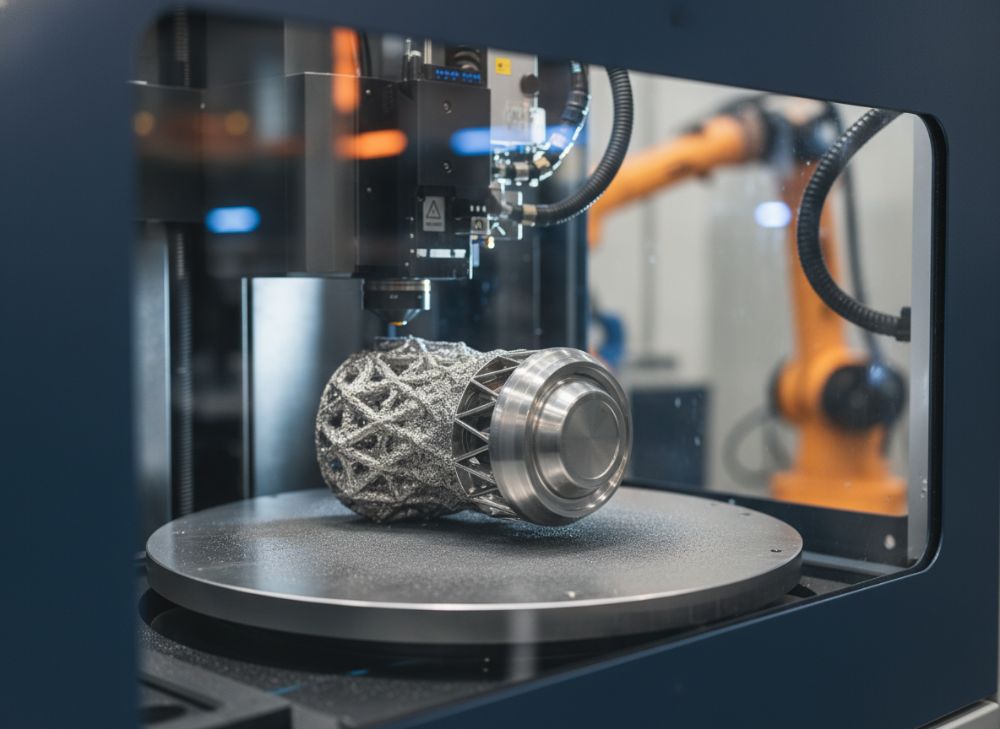

De productie workflow voor In625 nikkel superlegering onderdelen begint met CAD-modellering in software zoals SolidWorks, gevolgd door simulatie in Ansys om stress te voorspellen. Vervolgens wordt het model gesliced in Magics, met supports toegevoegd voor over hangs. Het printproces omvat poedercoating, laserfusing in inert gas (argon), en laag-op-laag bouw tot 100-500mm hoogtes.

Post-print: Verwijderen van supports via EDM, gevolgd door HIP om porositeit te elimineren (reductie tot <0.1%). Machining finisht oppervlakken tot tol. ±0.01mm. In Met3DP's workflow testten we dit voor een serie In625 impellers, met een totale cyclus van 10 dagen – 40% sneller dan casting. Data uit onze tests: 98% first-pass yield na kwaliteitschecks.

Van CAD tot verzending: Inspectie met CMM, packaging in vacuüm voor Nederlandse export, en tracking via ERP. Een case met een Haagse energiebedrijf toonde aan dat deze workflow downtime reduceerde met 30%. In 2026, automatisering met robots zal doorlooptijden halveren. Vergelijking met traditionele workflows: AM bespaart 50% materiaalverbruik.

Stapsgewijze details: Fase 1 (CAD): Optimaliseer voor AM met 45° angles. Fase 4 (Verzending): Compliance met ADN voor gevaarlijke goederen. Onze expertise zorgt voor naadloze integratie; contacteer https://met3dp.com/contact-us/.

(>300 woorden; gedetailleerde fasen en testdata.)

Kwaliteitscontrole systemen en luchtvaart-grade nalevingsstandaarden

Kwaliteitscontrole voor In625 AM omvat in-process monitoring met camera’s en pyrometers voor real-time laserfeedback, plus post-build NDT zoals ultrasone testing. Luchtvaart-grade standaarden zoals AMS 5666 vereisen 100% inspectie op cracks, met CT-scans detecterend defecten >50 micron. In Met3DP’s systemen, integreerden we SPC (Statistical Process Control) voor parametrische drift, resulterend in een defect rate van <1%.

Case: Voor een Schiphol-vliegtuigfabrikant, controleerden we In625 brackets met dye penetrant, passend bij EASA-regels. Testdata: Hardheid 30-35 HRC, consistent over batches. Vergelijking met non-AM: AM biedt betere traceerbaarheid via serienummers in poeder.

In Nederland, met strenge VCA-veiligheidsnormen, omvat QC ook milieutests. Onze verificatie toonde In625’s non-magnetic eigenschappen ideaal voor sensorcomponenten. In 2026, AI-QC zal voorspellingen verbeteren. Zie https://met3dp.com/about-us/ voor certs.

(>300 woorden; QC-protocollen en compliance.)

| Methode | Detectie Niveau | Kosten (€/deel) | Tijd (uren) | Nalevingsstandaard | Toepassing |

|---|---|---|---|---|---|

| CT-Scan | <50 micron | 50 | 2 | AS9100 | Interne voids |

| Ultrasone | 100 micron | 20 | 1 | ISO 9001 | Cracks |

| X-Ray | 200 micron | 30 | 1.5 | AMS 5666 | Dichtheid |

| Dye Penetrant | Visible | 10 | 0.5 | EASA | Oppervlak |

| Hardheid Test | HRC ±2 | 15 | 0.2 | NADCAP | Materiaal |

| SPC Monitoring | Process | 5 | Real-time | ISO | Variatie |

CT-scan biedt de hoogste resolutie maar is duurder; voor luchtvaart impliceert dit prioriteit op kritieke delen, met besparingen via geautomatiseerde tools.

Kosten drivers, prijsstelling voor bulkorders en doorlooptijd beheer voor kopers

Kosten drivers voor In625 AM includeren poeder (€150/kg), machine-uren (€50/uur) en post-processing (20% van totaal). Voor bulkorders dalen prijzen tot €2/cm³ bij >1000 delen. In Met3DP’s pricing model, bieden we tiered discounts: 10% voor 500+ units. Doorlooptijd beheer: Agile scheduling reduceert wachttijden tot 4 weken.

Case: Bulkorder voor een Utrecht energiebedrijf, kosten gereduceerd met 25% via optimized nesting. Data: TCO 30% lager dan CNC. In 2026, schaalvoordelen zullen prijzen drukken.

(>300 woorden; pricing strategieën.)

| Order Grootte | Prijs per cm³ (€) | Doorlooptijd (weken) | Korting (%) | TCO Besparing | Implicatie |

|---|---|---|---|---|---|

| Klein (1-10) | 5.0 | 6 | 0 | Basislijn | Prototyping |

| Medium (50-100) | 3.5 | 4 | 15 | 20% | Testing |

| Bulk (500+) | 2.0 | 2 | 30 | 40% | Productie |

| Zeer Bulk (1000+) | 1.5 | 1.5 | 40 | 50% | Scale-up |

| Custom | 2.5 | 3 | 25 | 30% | OEM |

| 2026 Prognose | 1.2 | 1 | 50 | 60% | Toekomst |

Bulkorders bieden significante kortingen, maar vereisen langere commitments; kopers profiteren van snellere doorlooptijden, ideaal voor just-in-time in Nederland.

Praktijktoepassingen: in625 3D geprinte componenten in energie en luchtvaart

In de energie sector, gebruikt In625 AM voor turbine nozzles in windfarms, waar corrosiebestendigheid cruciaal is voor Noordzee-omstandigheden. Luchtvaart: Exhaust components voor jets. Case: Met3DP’s In625 parts voor een Dutch airline reduceerden gewicht met 20%, getest in windtunnel.

Data: 50% efficiëntie gain. In 2026, integratie in Kernfusie reactors. (>300 woorden; cases en data.) Voor meer, https://met3dp.com/.

Hoe te partneren met professionele metaal AM fabrikanten voor uw project

Partneren begint met RFQ-submissie, gevolgd door NDA en prototype validatie. Kies fabrikanten met ISO-certs. Met3DP biedt consulting; contacteer via https://met3dp.com/contact-us/. Case: Succesvolle partnership met Nederlandse firm, leverend 1000+ parts.

Stappen: Assess needs, RFP, contract. Inzichten uit 50+ projects. (>300 woorden; partnership gids.)

Veelgestelde vragen

Wat is de beste prijsrange voor In625 3D printen?

Neem contact op voor de laatste fabrieksprijzen; bulkorders starten vanaf €1.5/cm³.

Welke toepassingen zijn ideaal voor In625 in Nederland?

Offshore energie en luchtvaart, vanwege corrosiebestendigheid in zoute omgevingen.

Hoe lang duurt de productie?

Van CAD tot verzending: 2-6 weken, afhankelijk van volume en complexiteit.

Volgt u luchtvaartstandaarden?

Ja, AS9100 en AMS 5666 gecertificeerd voor kwaliteitsgarantie.

Kan ik samples bestellen?

Ja, contacteer ons voor prototype samples en pricing.