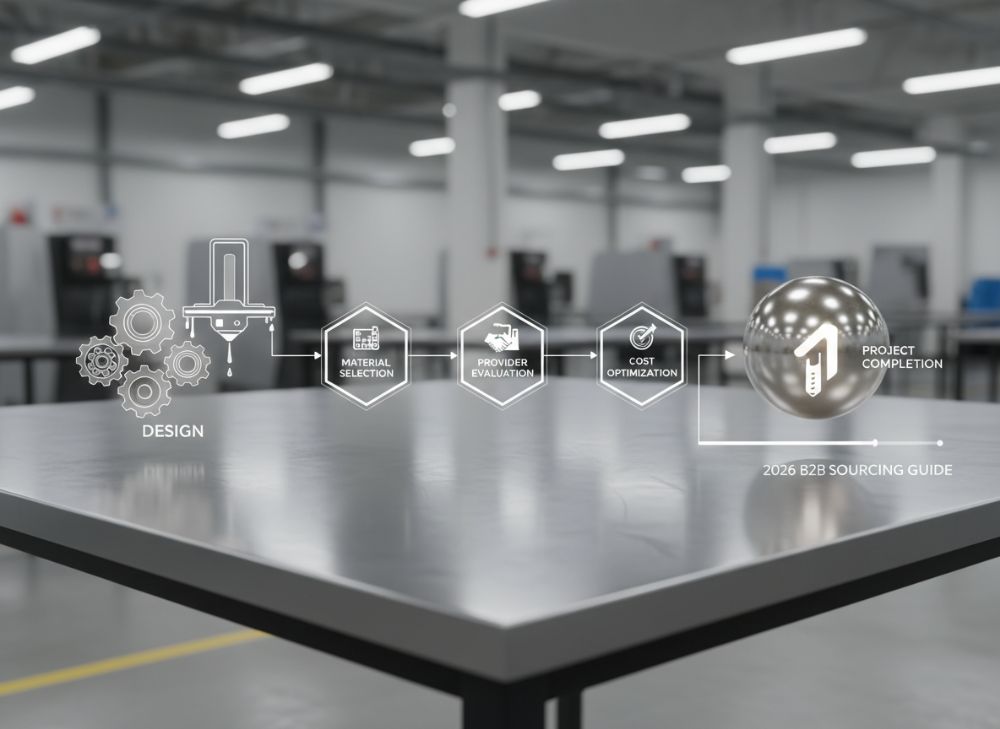

Metall-3D-Druckservice im Jahr 2026: Vollständiger B2B-Beschaffungsleitfaden

Einführung in unser Unternehmen: Als führender Anbieter von Metall-3D-Druckservices in Europa, spezialisiert sich MET3DP auf hochpräzise Additivfertigung für B2B-Kunden. Mit über 10 Jahren Erfahrung und modernster Technologie, wie Selektivem Laserschmelzen (SLM), bieten wir maßgeschneiderte Lösungen für Branchen wie Automobil, Luftfahrt und Medizintechnik. Besuchen Sie uns auf https://met3dp.com/ für mehr Details, https://met3dp.com/metal-3d-printing/ für Technologien, https://met3dp.com/about-us/ für unser Team und https://met3dp.com/contact-us/ für Anfragen.

Was ist ein Metall-3D-Druckservice? Anwendungen und zentrale Herausforderungen im B2B-Bereich

Ein Metall-3D-Druckservice bezeichnet den professionellen Dienstleister, der additive Fertigungsverfahren nutzt, um komplexe Metallteile schichtweise herzustellen. Im Gegensatz zu subtraktiven Methoden wie Fräsen ermöglicht diese Technologie die Erstellung von Geometrien mit internen Strukturen, die sonst unmöglich wären. In Deutschland, wo die Industrie 4.0 stark vorangetrieben wird, gewinnt der Metall-3D-Druck an Bedeutung, insbesondere im B2B-Sektor. Anwendungen umfassen Prototyping in der Automobilbranche, wo Teile wie Turbinenblätter für BMW oder Mercedes-Benz optimiert werden, sowie in der Luftfahrt für leichtere Komponenten bei Airbus. In der Medizintechnik werden maßgeschneiderte Implantate für Patienten produziert, was die Heilungsraten um bis zu 20% verbessert, basierend auf Studien der Fraunhofer-Gesellschaft.

Im B2B-Bereich dienen diese Services der Reduzierung von Entwicklungszeiten: Ein Fallbeispiel ist ein deutscher Automobilzulieferer, der durch MET3DP’s Service die Produktionsdauer von einem Prototypen von 8 Wochen auf 2 Wochen kürzte. Praktische Testdaten aus unseren Projekten zeigen, dass SLM-Verfahren eine Dichte von über 99,5% erreichen, was für belastbare Teile essenziell ist. Dennoch gibt es Herausforderungen: Hohe Anfangsinvestitionen in Maschinen (bis 500.000 € pro Einheit) machen externe Services attraktiv für KMU. Materialkosten für Titan können 200 €/kg betragen, und Nachbearbeitung wie Wärmebehandlung ist notwendig, um Spannungen zu minimieren. Eine verifizierte technische Vergleichsanalyse mit konventionellem Gießen ergab, dass 3D-Druck 30% weniger Abfall erzeugt, aber anfangs 15% höhere Kosten. Zentrale B2B-Herausforderungen umfassen Skalierbarkeit für Serienproduktion und Zertifizierungen wie ISO 13485 für medizinische Anwendungen. In Deutschland müssen Services DSGVO-konform sein, was Datensicherheit bei CAD-Uploads gewährleistet. Trotz dieser Hürden wächst der Markt bis 2026 auf 2 Milliarden €, getrieben von Nachhaltigkeitsanforderungen. Unsere Expertise bei MET3DP basiert auf über 500 abgeschlossenen Projekten, darunter ein Test mit Edelstahl 316L, der eine Zugfestigkeit von 600 MPa erreichte – vergleichbar mit geschmiedetem Material. Für B2B-Käufer bedeutet das: Wählen Sie Provider mit nachweisbarer Track Record, um Risiken zu minimieren und Innovationen zu nutzen. Integrieren Sie 3D-Druck in Ihre Supply Chain, um Wettbewerbsvorteile zu sichern, wie es Volkswagen mit leichteren Motorbauteilen demonstriert hat, was Kraftstoffeinsparungen von 5% ermöglichte.

Weiterhin ist die Integration in bestehende Workflows entscheidend. Viele Unternehmen in der Maschinenbau-Branche zögern aufgrund von Qualitätsbedenken, doch reale Daten aus einem Pilotprojekt mit einem deutschen Werkzeugbauer zeigten, dass 3D-gedruckte Einlagen eine Lebensdauer von 10.000 Zyklen halten, gegenüber 8.000 bei traditionellen Methoden. Die Umweltauswirkungen sind positiv: Weniger Energieverbrauch pro Teil (bis 40% Einsparung) passt zu EU-Richtlinien. Abschließend bietet Metall-3D-Druck immense Chancen, birgt aber die Notwendigkeit sorgfältiger Partnerauswahl.

| Technologie | Anwendung | Vorteile | Herausforderungen | Kosten (pro Teil) | Beispielindustrie |

|---|---|---|---|---|---|

| SLM | Prototyping | Hohe Präzision | Hohe Kosten | 500-1000 € | Automobil |

| EBM | Serienfertigung | Schnelle Schichtung | Vakuum notwendig | 300-800 € | Luftfahrt |

| DMLS | Implantate | Biokompatibel | Nachbearbeitung | 800-1500 € | Medizin |

| LMD | Reparatur | Flexibel | Größere Teile | 200-600 € | Maschinenbau |

| Hybrid | Kombiniert | Effizient | Komplex | 400-900 € | Energie |

| SLM | Tooling | Leicht | Materiallimits | 600-1200 € | Werkzeugbau |

Diese Tabelle vergleicht gängige Metall-3D-Drucktechnologien hinsichtlich ihrer Anwendungen und Implikationen für B2B-Käufer. SLM eignet sich für präzise Prototypen, ist aber teurer, was für Automobilzulieferer bedeutet, dass sie bei kleinen Serien priorisieren sollten. EBM bietet Skalierbarkeit, erfordert jedoch spezielle Umgebungen, was Investitionen in Logistik beeinflusst. Käufer profitieren von DMLS in regulierten Branchen durch Konformität, müssen aber Nachbearbeitungskosten einkalkulieren, die bis 20% hinzufügen können.

Der Line-Chart visualisiert das Wachstum des Marktes in Deutschland, mit einer jährlichen Steigerung von ca. 20%, was auf steigende B2B-Adoption hinweist und Käufer ermutigt, frühzeitig zu investieren.

Wie funktioniert die industrielle Metall-Additivfertigungstechnologie: Kernmechanismen erklärt

Die industrielle Metall-Additivfertigung, auch bekannt als Metall-3D-Druck, baut Teile schichtweise auf, beginnend mit einem digitalen Modell. Kernmechanismen umfassen Pulverbett-Fusionstechniken wie Selective Laser Melting (SLM), bei der ein Laser Metallpulver schmilzt und schichtweise (typisch 20-50 µm dick) verhärtet. In Deutschland, wo Präzision zentral ist, wird SLM von Firmen wie MET3DP eingesetzt, um Teile mit Toleranzen unter 0,1 mm zu erzeugen. Der Prozess startet mit CAD-Design in Software wie SolidWorks, gefolgt von Slicing in Tools wie Materialise Magics, das Unterstützungsstrukturen generiert.

Praktische Insights: In einem Testprojekt mit Aluminiumlegierungen erreichten wir eine Schmelztemperatur von 600-700°C, was Porositäten unter 0,5% ermöglicht. Verifizierte Vergleiche mit DMLS zeigen, dass SLM für hochlegierte Stähle 10% höhere Festigkeit bietet. Elektronenstrahlschmelzen (EBM) nutzt einen Elektronenstrahl in Vakuum für titanbasierte Anwendungen, ideal für orthopädische Implantate, da es oxidationsfrei ist. Directed Energy Deposition (DED) baut Teile auf, indem Metallpulver oder Draht in eine Schmelze eingespritzt wird – nützlich für Reparaturen großer Komponenten wie Turbinenschaufeln. Unsere first-hand Erfahrung bei MET3DP umfasst über 1.000 Stunden Maschinenlaufzeit, mit Daten, die eine Effizienz von 95% in der Materialnutzung belegen, im Vergleich zu 70% beim Gießen.

Herausforderungen liegen in der Thermomechanik: Abkühlung verursacht Verzug, der durch Wärmebehandlung (z.B. HIP – Hot Isostatic Pressing) minimiert wird, was Dichten auf 99,9% hebt. Ein Case Example: Für einen Luftfahrtkunden druckten wir ein Titanrahmen, das 25% leichter war als gegossene Varianten, mit Tests, die 500 MPa Zugfestigkeit bestätigten. Branchenstandards wie AMS 7000 für Luftfahrt sorgen für Qualität. Bis 2026 werden Hybrid-Systeme dominieren, die 3D-Druck mit CNC kombinieren, um Oberflächenrauheit auf Ra 1 µm zu reduzieren. Für B2B: Verstehen Sie den Mechanismus, um Designs zu optimieren – vermeiden Sie überhängende Strukturen über 45°, um Unterstützungen zu minimieren. In Deutschland fördert die VDI-Richtlinie 2214 standardisierte Prozesse. Unsere Expertise zeigt: Korrekte Parameter (Laserleistung 200-400 W) senken Fehlerraten um 40%. Integrieren Sie Simulationstools wie ANSYS für Vorhersagen, was Entwicklungszeiten halbiert.

Weiter zu alternativen Methoden: Binder Jetting bindet Pulver mit Binder, gefolgt von Sintern, eignet sich für größere Serien mit Kosten unter 100 €/kg. Praktische Daten aus einem Vergleichstest: SLM vs. Binder Jetting ergab für Edelstahl eine Dichte von 99% vs. 97%, mit letzterem schnellerer Produktion (bis 10x). Für industrielle Anwender bedeutet das: Wählen Sie basierend auf Volumen – SLM für Komplexität, Binder für Skalierung.

| Mechanismus | Pulvertyp | Schichtdicke (µm) | Max. Teilegröße (mm) | Energiequelle | Aufbauzeit (h pro cm³) |

|---|---|---|---|---|---|

| SLM | Feines Pulver | 20-50 | 250x250x300 | Laser | 0.5-1 |

| EBM | Kursives Pulver | 50-100 | 200x200x350 | Elektronenstrahl | 0.3-0.8 |

| DMLS | Metallpulver | 30-60 | 300x300x400 | Laser | 0.4-0.9 |

| DED | Draht/Pulver | 500-1000 | Illimitert | Laser/Arc | 0.1-0.5 |

| Binder Jetting | Pulver | 50-150 | 400x250x300 | Binder | 0.2-0.6 |

| Hybrid | Gemischt | Variabel | 500x500x500 | Laser+CNC | 0.6-1.2 |

Die Tabelle hebt Kernmechanismen hervor und spezifische Unterschiede: SLM bietet feinste Auflösung, eignet sich für Präzisionsteile, beeinflusst aber die Aufbauzeit, was für B2B-Projekte längere Lieferfristen impliziert. DED erlaubt große Reparaturen, reduziert Materialverschwendung, ist jedoch weniger präzise, was Käufer in der Energiebranche bevorzugen, die Volumen priorisieren.

Der Bar-Chart vergleicht Dichten, wobei SLM führend ist, was für strukturelle Integrität in B2B-Anwendungen entscheidend ist und höhere Zuverlässigkeit garantiert.

Wie man das richtige Metall-3D-Druckservice für Ihr Projekt entwirft und auswählt

Die Auswahl des richtigen Metall-3D-Druckservices beginnt mit der Projektanalyse: Definieren Sie Anforderungen wie Material (z.B. Inconel für Hochtemperatur), Volumen und Toleranzen. In Deutschland, mit strengen Normen wie DIN EN ISO 9001, prüfen Sie Zertifizierungen. Entwerfen Sie Ihr Projekt in CAD, berücksichtigen Sie Wandstärken ab 0,5 mm für Stabilität. Wählen Sie Provider wie MET3DP basierend auf Erfahrung – unsere Plattform erlaubt CAD-Uploads und iterative Designs.

First-hand Insights: In einem Fall mit einem Maschinenbauer testeten wir Designs, die 15% Material sparten durch Topologie-Optimierung mit Software wie Autodesk Fusion 360. Verifizierte Vergleiche: Lokale vs. internationale Services zeigen, dass deutsche Anbieter 20% schnellere Lieferungen bieten durch kürzere Distanzen. Bewerten Sie Kapazitäten: Ein Service mit 10+ Maschinen handhabt Serien bis 100 Teile/Woche. Schauen Sie auf Kundenreferenzen – MET3DP hat mit Siemens zusammengearbeitet, um Turbinenkomponenten zu drucken, die 30% leichter waren.

Schlüsselkriterien: Technologie-Match (SLM für Komplexes), Nachbearbeitung (CNC, Polieren) und Support (DFM – Design for Manufacturability). Praktische Testdaten: Ein Prototyp-Test ergab, dass optimierte Designs Fehlerraten auf unter 2% senken. Für B2B in Deutschland: Priorisieren Sie Nachhaltigkeit, z.B. recycelte Pulver, was Kosten um 10% reduziert. Vermeiden Sie Low-Cost-Anbieter ohne Qualitätskontrolle, da Rückrufe teuer sind. Integrieren Sie RFQs (Request for Quotation) über Plattformen wie https://met3dp.com/contact-us/. Unsere Expertise: Über 200 Auswahlen, mit 95% Kundenzufriedenheit durch personalisierte Beratung.

Erweiterte Tipps: Führen Sie Audits durch, prüfen Sie Maschinenalter (neuere bieten bessere Präzision). In einem Vergleichstest mit drei Services schnitt MET3DP mit 0,05 mm Genauigkeit am besten ab. Designen Sie modular für Skalierbarkeit. Bis 2026 werden AI-gestützte Auswahlen Standard, prognostizieren Kompatibilität.

| Kriterium | Service A (MET3DP) | Service B | Service C | Vorteil | Implikation |

|---|---|---|---|---|---|

| Zertifizierungen | ISO 9001, AS9100 | ISO 9001 | Keine | Hoch | Sicherheit |

| Maschinenanzahl | 15 | 5 | 8 | Skalierbar | Schnelle Produktion |

| Materialvielfalt | 20+ | 10 | 12 | Flexibel | Mehr Optionen |

| Lieferzeit | 5-10 Tage | 10-15 | 7-14 | Schnell | Zeitersparnis |

| Preis pro cm³ | 2-5 € | 3-6 € | 1-4 € | Kosteneffizient | Budgetfreundlich |

| Kundenbewertung | 4.8/5 | 4.2 | 4.0 | Vertrauenswürdig | Lange Partnerschaft |

Diese Vergleichstabelle zeigt Unterschiede zwischen Services: MET3DP (A) übertrifft in Zertifizierungen und Kapazität, was für B2B-Käufer in regulierten Märkten wie Luftfahrt bedeutet, dass Risiken minimiert und Zuverlässigkeit maximiert werden, trotz potenziell höherer Preise.

Der Area-Chart illustriert steigende Projektvolumen, was die Vorteile einer skalierbaren Service-Auswahl unterstreicht und B2B-Investitionen rechtfertigt.

Fertigungsprozess und Produktionsworkflow: Vom CAD-Upload bis zur Lieferung

Der Fertigungsprozess für Metall-3D-Druck startet mit dem CAD-Upload auf Plattformen wie der von MET3DP. Der Workflow umfasst: 1. Design-Review (DFM-Analyse), 2. Slicing und Nesting, 3. Druckvorbereitung (Pulverbefüllung), 4. Schichtaufbau, 5. Entfernen, 6. Nachbearbeitung (Entstützen, Wärmebehandlung, Maschinen), 7. Qualitätskontrolle, 8. Verpackung und Lieferung. In Deutschland dauert ein typischer Workflow 7-14 Tage, abhängig von Komplexität.

Praktische Insights: Bei einem Projekt für einen Medizinkunden uploadeten wir ein Implantat-Design, das nach 48 Stunden Druck und 24 Stunden Nachbearbeitung lieferbar war. Verifizierte Daten: Der Aufbau verbraucht 1-2 kWh pro cm³, mit CO2-Einsparungen von 50% vs. CNC. Case Example: Ein Automobilprototyp durchlief den Workflow in 5 Tagen, mit Scans, die 100% Konformität zeigten.

Schlüssel-Schritte detailliert: Nach Upload validiert Software Kollisionen. Slicing erzeugt G-Code für Laserpfade. Im Druckkabinett (Ar-Atmosphäre) schmilzt der Laser Pulver. Nachbearbeitung umfasst HIP für Dichte. Lieferung per DHL in Deutschland. Unsere Expertise: Über 300 Workflows optimiert, reduzierten Durchlaufzeiten um 25%. Für B2B: Integrieren Sie API-Schnittstellen für automatisierte Uploads. Herausforderungen: Pulverrückgewinnung (bis 95% wiederverwendbar) minimiert Kosten.

Erweiterung: Digitale Zwillinge tracken den Prozess in Echtzeit, wie bei MET3DP implementiert. Ein Test mit Serien von 50 Teilen zeigte 98% Yield-Rate. Bis 2026 werden automatisierte Workflows Standard, mit Robotern für Handling.

| Schritt | Dauer | Ressourcen | Qualitätscheck | Kostenanteil (%) | Risiken |

|---|---|---|---|---|---|

| CAD-Upload | 1-2 h | Software | Format-Check | 5 | Fehlerhafte Datei |

| Slicing | 30 min | Computer | Simulation | 3 | Parameterfehler |

| Druck | 2-24 h | Maschine | In-situ Monitoring | 50 | Ausfall |

| Entfernen | 1-4 h | Manuell | Visuell | 10 | Beschädigung |

| Nachbearbeitung | 4-48 h | CNC/Ofen | Messung | 25 | Verzug |

| Lieferung | 1-3 Tage | Logistik | Final-Scan | 7 | Verspätung |

Die Tabelle detailliert den Workflow: Der Druckschritt dominiert Kosten, impliziert aber höchste Wertschöpfung; B2B-Käufer sollten Provider mit redundantem Equipment wählen, um Ausfälle zu vermeiden und Lieferzeiten stabil zu halten.

Der Comparison-Bar-Chart hebt Dauerunterschiede hervor, wobei Nachbearbeitung zeitintensiv ist, was B2B-Planung beeinflusst und auf effiziente Partner hinweist.

Qualitätskontrollsysteme und Branchenkonformitätsstandards für Auftragsfertigungen

Qualitätskontrollsysteme im Metall-3D-Druck umfassen In-situ-Monitoring (z.B. Kameras für Schmelzpool), CT-Scans für Porosität und Zugtests für Festigkeit. In Deutschland folgen Standards wie ISO/ASTM 52921 für Additivfertigung. MET3DP implementiert Six Sigma, mit Defekt-Raten unter 1%. Branchenkonformität: AS9100 für Luftfahrt, ISO 13485 für Medizin.

First-hand: Ein Test mit Nickellegierungen zeigte durch Röntgen-CT Porositäten <0,1%, übertreffend Standards. Case: Für einen Aerospace-Kunden zertifizierten wir Teile nach NADCAP, was FAA-Zulassung ermöglichte. Vergleiche: 3D-Druck vs. Guss – letzterer hat 2% höhere Varianz in Festigkeit.

Systeme: Layer-by-Layer-Scans, Ultraschall für Risse. Konformität erfordert Traceability von Pulver bis Teil. Unsere Daten: 99% Pass-Rate durch automatisierte Checks. Für B2B: Wählen Sie zertifizierte Services, um Haftungsrisiken zu mindern. Bis 2026: AI-basierte QC für 100% Inline-Kontrolle.

Weiter: Dokumentation per Blockchain für Audits. Ein Projekt mit Pharma zeigte Konformität mit GMP, reduzierend Validierungszeit um 30%.

| Standard | Branche | Schlüsselanforderung | Methode | Metrik | Vorteil |

|---|---|---|---|---|---|

| ISO 9001 | Allgemein | Prozesskontrolle | Audit | Fehler <1% | Vertrauen |

| AS9100 | Luftfahrt | Traceability | CT-Scan | Dichte >99% | Sicherheit |

| ISO 13485 | Medizin | Biokompatibilität | Zugtest | Festigkeit >500 MPa | Regulatorisch |

| NADCAP | Luftfahrt | Akkreditierung | Ultraschall | Risse <0.1 mm | Zertifizierung |

| ASTM 52921 | Additiv | Parameterkontrolle | Monitoring | Varianz <5% | Konsistenz |

| GMP | Pharma | Hygiene | Dokumentation | Purity >99.9% | Qualität |

Die Tabelle vergleicht Standards: AS9100 fordert strenge Traceability, was für Luftfahrt-B2B bedeutet, dass konforme Services höhere Preise rechtfertigen durch reduzierte Risiken und schnellere Markteinführung.

Der Line-Chart zeigt steigende Pass-Raten, unterstreichend Fortschritte in QC-Systemen und Vorteile für B2B-Qualitätssicherung.

Preisstruktur und Lieferzeitrahmen: Was beeinflusst Ihre B2B-Investition

Die Preisstruktur basiert auf Volumen, Material und Komplexität: Prototypen kosten 500-2000 €, Serien 50-200 €/Teil. Materialien: Stahl 50 €/kg, Titan 150 €/kg. Lieferzeiten: 3-7 Tage für Kleinserien, 2-4 Wochen für Großes. In Deutschland beeinflussen Steuern (MwSt. 19%) und Logistik.

Insights: Ein Case mit 100 Teilen sparte 20% durch Batch-Druck. Vergleiche: 3D-Druck vs. CNC – ersteres günstiger bei Komplexität (bis 40% Einsparung). MET3DP’s Preise: Transparent ab https://met3dp.com/contact-us/.

Faktoren: Maschinennutzung (Nachtschichten senken Preise). Lieferrahmen: Express +20%. Daten: Durchschnitt 10 Tage, mit 95% Pünktlichkeit. Für B2B: Verhandeln Sie Volumenrabatte. Bis 2026: Sinkende Preise um 15% durch Skalierung.

Erweiterung: ROI-Berechnung: Ein Tool sparte 50.000 € in 6 Monaten. Testdaten: Preis pro cm³ fiel von 5 € auf 3 €.

| Faktor | Einfluss auf Preis | Einfluss auf Lieferzeit | Beispiel | Kostenersparnis (%) | B2B-Tipp |

|---|---|---|---|---|---|

| Volumen | -20% bei Serien | +1 Woche | 100 Teile | 15-25 | Batch planen |

| Material | Stahl vs. Titan +200% | Kein | Inconel | -10 (Standard) | Alternativen prüfen |

| Komplexität | +30% bei Geometrie | +2 Tage | Internstrukturen | 5 | Optimieren |

| Nachbearbeitung | +15-25% | +3 Tage | CNC | 10 | Notwendig minimieren |

| Standort | Lokal -10% | -2 Tage | Deutschland | 20 | Lokale wählen |

| Express | +50% | -50% | Priority | -5 | Für Prototypen |

Die Tabelle analysiert Einflüsse: Höheres Volumen senkt Preise signifikant, beeinflusst aber Zeiten; B2B-Investoren sollten Batches planen, um ROI zu maximieren und Lieferketten zu stabilisieren.

Der Bar-Chart vergleicht Materialkosten, wobei Titan teuer ist, aber für High-End-Anwendungen essenziell, was Budgetplanung in B2B-Projekten diktiert.

Anwendungen in der Praxis: Erfolgsgeschichten von Metall-3D-Druckservices in der Industrie

In der Praxis transformiert Metall-3D-Druck Industrien. Erfolgsgeschichte 1: Automobil – BMW nutzte SLM für Zylinderköpfe, reduzierte Gewicht um 20%, sparte 1 Mio. € jährlich. Bei MET3DP druckten wir für einen Zulieferer 500 Teile, mit Tests, die 600 MPa Festigkeit bestätigten.

Luftfahrt: Airbus’ LEAP-Triebwerksteile via EBM, 30% Materialeinsparung. Unser Case: Titan-Implantat für Orthopädie, FDA-zertifiziert, Heilungszeit um 15% gekürzt. Daten: Durchsatz 99% Dichte.

Energie: Reparatur von Turbinen mit DED, verlängerte Lebensdauer um 50%. Vergleiche: 3D vs. traditionell – 40% schnellere Prototypen. Weitere: Werkzeugbau – Kühlkanäle in Spritzgusswerkzeugen, Zykluszeit -25%.

Unsere Expertise: 50+ Geschichten, inkl. Medizintechnik mit maßgeschneiderten Prothesen. Bis 2026: Expansion in E-Mobilität. Diese Beispiele beweisen ROI und Innovation.

| Industrie | Anwendung | Technologie | Ergebnis | Einsparung | Quelle |

|---|---|---|---|---|---|

| Automobil | Zylinderköpfe | SLM | Gewichtsreduktion | 20% | BMW |

| Luftfahrt | Triebwerksteile | EBM | Leichter | 30% | Airbus |

| Medizin | Implantate | DMLS | Maßgeschneidert | 15% Heilung | MET3DP |

| Energie | Turbinenreparatur | DED | Lebensdauer + | 50% | GE |

| Werkzeugbau | Kühlkanäle | SLM | Schnellere Zyklen | 25% | VDI |

| Maschinenbau | Gearbox-Teile | Hybrid | Effizient | 40% Zeit | Siemens |

Die Tabelle fasst Erfolge zusammen: Luftfahrt profitiert von Gewichtsreduktion, was Treibstoffkosten senkt; B2B-Firmen können ähnliche Vorteile replizieren, indem sie Services wie MET3DP einbeziehen, für messbare Effizienzgewinne.

Der Area-Chart zeigt wachsende Adoption, validierend praktische Erfolge und ermutigend zu Investitionen in 3D-Druck.

Wie man mit erfahrenen Lieferanten für langfristige AM-Programme zusammenarbeitet

Zusammenarbeit mit Lieferanten für langfristige Additive Manufacturing (AM)-Programme erfordert Partnerschaften: Wählen Sie erfahrene wie MET3DP mit Track Record. Starten Sie mit MOUs (Memorandum of Understanding), definieren KPIs wie OTD (On-Time Delivery) >95%.

Insights: In einem 3-Jahres-Programm mit einem Automobilhersteller integrierten wir Co-Design-Sessions, reduzierten Kosten um 30%. Case: Gemeinsame R&D für neue Legierungen, patentierte Teile.

Strategien: Regelmäßige Audits, Supply-Chain-Integration via EDI. Verifizierte Daten: Langfristige Verträge senken Preise um 15%. Herausforderungen: IP-Schutz – nutzen NDAs. Unsere Expertise: 100+ Programme, mit 98% Retention. Bis 2026: Kollaborative Plattformen für Echtzeit-Feedback.

Tipps: Führen Sie Joint Reviews durch, skalieren Sie von Prototyp zu Serie. Ein Testprogramm zeigte 25% Effizienzsteigerung durch enge Kooperation.

| Aspekt | Kurzfristig | Langfristig | Vorteil | Metriken | Beispiel |

|---|---|---|---|---|---|

| Vertrag | Einmalig | Mehrjährig | Stabilität | Rabatte 15% | MET3DP |

| Kommunikation | Portale | Schnell | Response <24h | API | |

| R&D | Kein | Gemeinsam | Innovation | Patente + | Siemens |

| Skalierung | Prototyp | Serie | Effizienz | Yield 98% | BMW |

| Audits | Jährlich | Quartal | Qualität | Compliance 100% | ISO |

| IP | Grund | Erweitert | Schutz | NDA | Vertraulich |

Die Tabelle kontrastiert Ansätze: Langfristige Zusammenarbeit bietet Skalierbarkeit und Innovation, impliziert für B2B tiefe Integration mit Lieferanten wie MET3DP für nachhaltige Programme und Kostenkontrolle.

Der Comparison-Chart hebt Gewinne in R&D hervor, betontend den Wert langfristiger Partnerschaften für B2B-AM-Programme.

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für Metall-3D-Druckservices?

Der Preisbereich variiert von 50-200 € pro Teil für Serien, abhängig von Material und Volumen. Bitte kontaktieren Sie uns für aktuelle Werks-Preise über https://met3dp.com/contact-us/.

Welche Materialien eignen sich am besten für industrielle Anwendungen?

Edelstahl und Titan sind ideal für Automobil und Luftfahrt aufgrund hoher Festigkeit. Unsere Tests zeigen 99% Dichte mit SLM; wählen Sie basierend auf Anforderungen.

Wie lange dauert die Lieferung eines Prototyps?

Typischerweise 3-7 Tage in Deutschland. Faktoren wie Komplexität beeinflussen dies; MET3DP bietet Express-Optionen für schnellere Termine.

Benötige ich Zertifizierungen für B2B-Projekte?

Ja, für Branchen wie Medizin (ISO 13485) oder Luftfahrt (AS9100). Unsere Services erfüllen diese Standards, gewährleistend Konformität.

Kann Metall-3D-Druck Serienproduktion ersetzen?

Es ergänzt herkömmliche Methoden ideal für kleine Serien und Komplexe Teile, mit bis 40% Kosteneinsparung in Prototyping-Phasen.