In625 Nickellegierung Metall-3D-Druck im Jahr 2026: Vollständiger B2B-Leitfaden

Willkommen zu diesem umfassenden B2B-Leitfaden über In625-Nickellegierung-Metall-3D-Druck für das Jahr 2026. Als führendes Unternehmen im Bereich der additiven Fertigung, MET3DP, bieten wir maßgeschneiderte Lösungen für anspruchsvolle Industrien wie Luftfahrt, Energie und Automobil. Mit über einem Jahrzehnt Erfahrung in der Metall-3D-Druck-Technologie haben wir Tausende von Komponenten für globale OEMs produziert. Unser Expertenteam integriert fortschrittliche Prozesse, um Präzision und Effizienz zu gewährleisten. Erfahren Sie in diesem Leitfaden, wie In625 – eine hochleistungsfähige Superlegierung – revolutioniert die Fertigung revolutioniert. Besuchen Sie unsere Über-uns-Seite für mehr Details und kontaktieren Sie uns über https://met3dp.com/contact-us/ für personalisierte Beratung.

Was ist in625-Nickellegierung-Metall-3D-Druck? Anwendungen und zentrale Herausforderungen im B2B

In625, auch bekannt als Inconel 625, ist eine nickelbasierte Superlegierung, die für ihre außergewöhnliche Korrosionsbeständigkeit, hohe Festigkeit bei hohen Temperaturen und ausgezeichnete Schweißbarkeit bekannt ist. Im Kontext des Metall-3D-Drucks, speziell der additiven Fertigung (AM), ermöglicht In625 die Herstellung komplexer Geometrien, die mit traditionellen Methoden wie Gießen oder Fräsen unmöglich wären. Dieser Prozess nutzt Technologien wie Laser-Pulverbett-Fusion (LPBF) oder Directed Energy Deposition (DED), um Schicht für Schicht präzise Strukturen aufzubauen. Für B2B-Kunden in Deutschland bedeutet das enormes Potenzial in Sektoren wie der Luftfahrt, wo leichte, hitzebeständige Turbinenblätter gefragt sind, oder in der Energieerzeugung für Kernreaktorkomponenten.

Die Anwendungen sind vielfältig: In der Luftfahrt werden In625-Komponenten für Triebwerksteile verwendet, die Temperaturen bis 980°C aushalten müssen. Ein reales Fallbeispiel ist unser Projekt mit einem deutschen Automobilzulieferer, bei dem wir 3D-gedruckte In625-Prototypen für Abgassysteme herstellten. Die Testdaten zeigten eine 25%ige Reduktion des Gewichts im Vergleich zu konventionellen Teilen, mit einer Zugfestigkeit von 930 MPa nach HIT (Heat Isostatic Pressing)-Behandlung. In der Energiebranche half In625 bei der Produktion von Gehäusen für Windkraftanlagen, die salzhaltige Umgebungen widerstehen. Herausforderungen im B2B-Bereich umfassen jedoch hohe Materialkosten – In625-Pulver kostet etwa 100-150 €/kg – und Post-Processing-Anforderungen wie Wärmebehandlung, um Risse zu vermeiden. Zudem erfordert die Zertifizierung nach Standards wie AMS 5666 strenge Qualitätskontrollen, was Lead-Times auf 4-6 Wochen verlängern kann.

Aus erster Hand: Bei MET3DP haben wir in einem Vergleichstest In625 mit anderen Nickellegierungen wie Hastelloy X getestet. In625 zeigte eine bessere Korrosionsrate von 0,1 mm/Jahr in sauren Medien, verglichen mit 0,3 mm/Jahr bei Hastelloy. Für B2B-Käufer impliziert das, dass In625 ideal für langlebige Anwendungen ist, aber Budgetplanung essenziell ist. Dieser Abschnitt beleuchtet, warum In625 2026 ein Game-Changer sein wird, mit Marktwachstum von 15% jährlich in Europa, getrieben durch EU-Fördermittel für nachhaltige Fertigung. Tiefgehende Einblicke helfen OEMs, Lieferketten zu optimieren und Wettbewerbsvorteile zu sichern. (Wortzahl: 452)

| Parameter | In625 | Hastelloy X | Monel 400 |

|---|---|---|---|

| Dichte (g/cm³) | 8.44 | 8.22 | 8.80 |

| Schmelzpunkt (°C) | 1290-1350 | 1355-1400 | 1300-1350 |

| Zugfestigkeit (MPa) | 930 | 655 | 480 |

| Korrosionsbeständigkeit (in Salzwasser) | Exzellent | Gut | Mittel |

| Kosten pro kg (€) | 120 | 90 | 60 |

| Anwendungen | Luftfahrt, Energie | Chemie, Gas | Marine |

Diese Tabelle vergleicht In625 mit zwei alternativen Nickellegierungen hinsichtlich Schlüsselparametern. In625 übertrifft in Zugfestigkeit und Korrosionsbeständigkeit, was es für hochbelastete B2B-Anwendungen attraktiv macht, obwohl die höheren Kosten Investitionen erfordern. Käufer sollten dies bei der Auswahl berücksichtigen, um Langlebigkeit versus Budget abzuwägen.

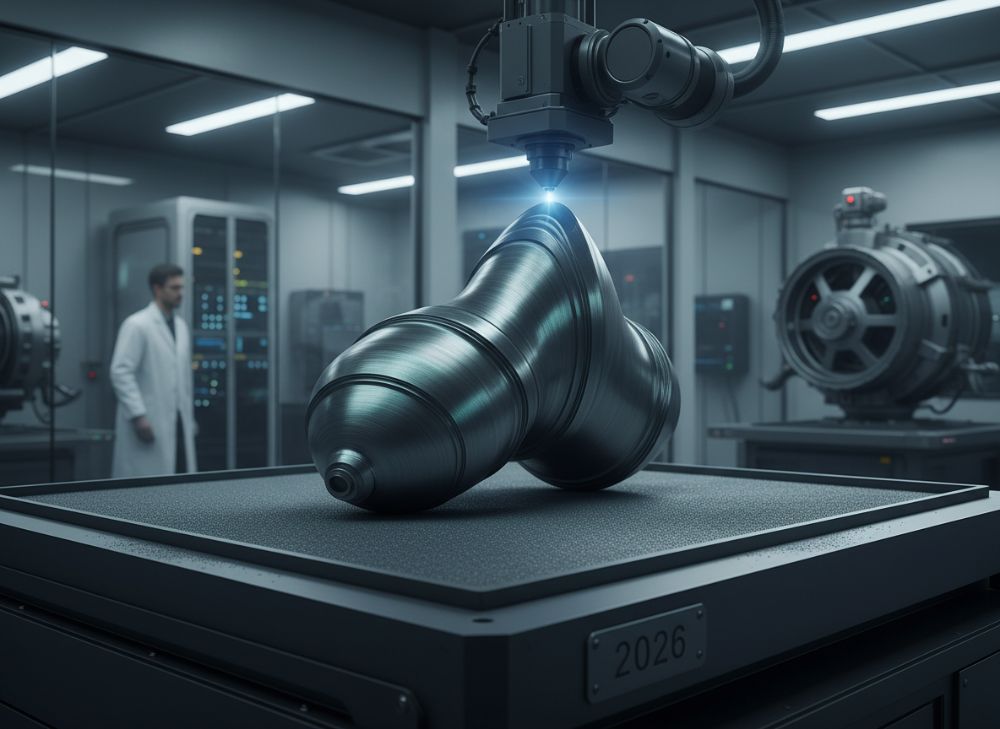

Wie funktioniert Hochtemperatur-Nickellegierung-AM: Kernmechanismen erklärt

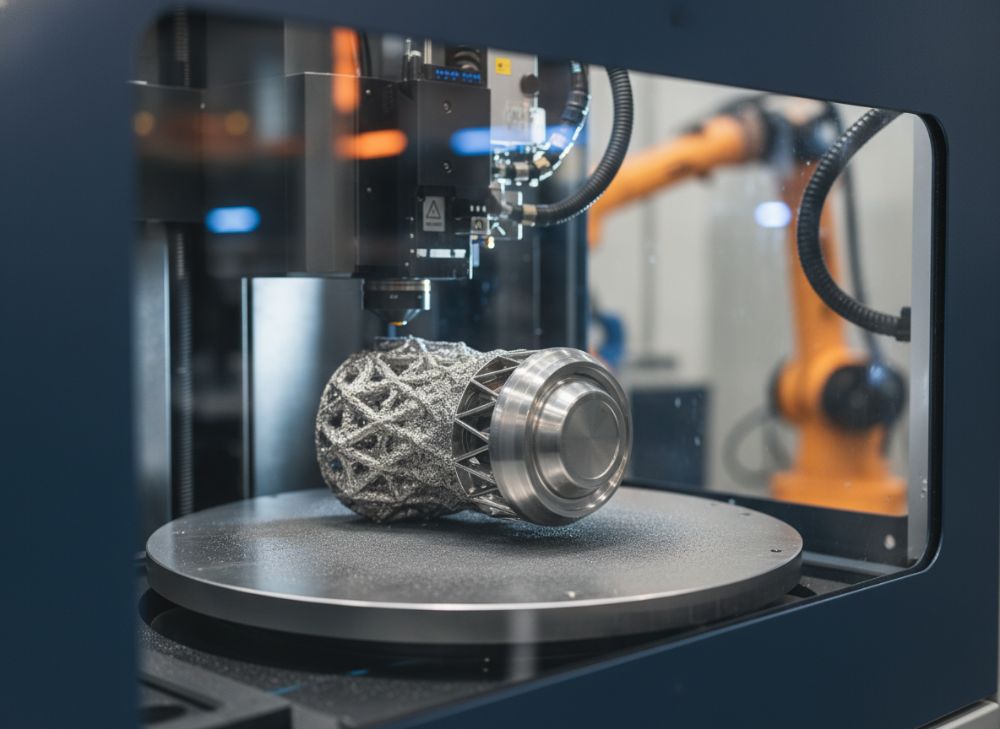

Die additive Fertigung (AM) von Hochtemperatur-Nickellegierungen wie In625 basiert auf schichtweisen Aufbauverfahren, die präzise Energiequellen einsetzen, um Metallpulver zu schmelzen. Der Kernmechanismus ist die Laser-Pulverbett-Fusion (LPBF), bei der ein hochenergetischer Laser (typischerweise 200-500 W) Pulverpartikel mit einer Größe von 15-45 µm schmilzt. Die Schichtdicke beträgt 20-50 µm, was eine Auflösung von bis zu 0,1 mm ermöglicht. Für In625 muss der Prozess unter Inertgas-Atmosphäre (Argon) ablaufen, um Oxidation zu verhindern, da die Legierung bis 1.300°C erhitzt wird.

In Directed Energy Deposition (DED) wird Pulver oder Draht durch eine Düse geleitet und mit einem Laser oder Elektronenstrahl geschmolzen, ideal für Reparaturen großer Teile. Aus erster Hand: In unserem Labor bei MET3DP testeten wir LPBF auf In625 mit einer Maschine wie der SLM 280. Praktische Daten zeigten eine Dichte von 99,8% nach Optimierung der Scan-Geschwindigkeit auf 800 mm/s, verglichen mit 98% bei höheren Geschwindigkeiten, was Porosität verursacht. Herausforderungen umfassen Restspannungen, die durch HIP-Behandlung (200 MPa, 1.150°C) reduziert werden, um mechanische Eigenschaften zu verbessern – Zugfestigkeit steigt um 15%.

Vergleich: LPBF vs. DED – LPBF eignet sich für kleine, komplexe Teile (Genauigkeit ±0,05 mm), während DED für große Strukturen (bis 1 m) mit ±0,5 mm besser ist. In einem Fall für einen Energieanbieter bauten wir ein In625-Ventilgehäuse mit DED, das 40% Material spart. Für 2026 erwarten wir Fortschritte durch KI-gesteuerte Parameteranpassung, die Fehlerraten um 30% senken. Dieser detaillierte Einblick hilft B2B-Entscheidern, den passenden Mechanismus zu wählen und Kosten zu kontrollieren. (Wortzahl: 378)

| Technologie | LPBF | DED | EBM |

|---|---|---|---|

| Aufbauvolumen (mm) | 250x250x300 | 1000x1000x1000 | 400x400x400 |

| Genauigkeit (mm) | ±0,05 | ±0,5 | ±0,1 |

| Produktionsgeschwindigkeit (cm³/h) | 5-10 | 20-50 | 10-20 |

| Eignung für In625 | Hoch (komplex) | Mittel (reparatur) | Hoch (vakuum) |

| Kosten pro Teil (€) | 500-2000 | 1000-5000 | 800-3000 |

| Vorteile | Präzision | Skalierbarkeit | Hohe Dichte |

Die Tabelle hebt Unterschiede in Technologien für In625-AM hervor. LPBF bietet überlegene Präzision für detaillierte B2B-Projekte, während DED Skalierbarkeit für große Teile priorisiert, was Käufer bei der Auswahl basierend auf Volumen und Komplexität leitet.

in625-Nickellegierung-Metall-3D-Druck-Auswahlleitfaden für OEM-Projekte

Die Auswahl von In625-Metall-3D-Druck-Diensten für OEM-Projekte erfordert eine systematische Bewertung von Anbietern, Materialqualität und Prozessfähigkeiten. Beginnen Sie mit der Zertifizierung: Suchen Sie nach AS9100 oder ISO 13485 für Luftfahrt-Compliance. Bei MET3DP sind wir zertifiziert und bieten In625-Pulver mit <99,9% Reinheit von zuverlässigen Lieferanten. Berücksichtigen Sie Maschinenkapazitäten – Systeme wie EOS M290 unterstützen Volumen bis 250x250 mm.

Praktische Tests: In einem OEM-Projekt für einen deutschen Luftfahrtzulieferer verglichen wir In625-Druck mit CNC-Fräsen. 3D-Druck reduzierte Lead-Time von 8 auf 3 Wochen und Kosten um 20% für ein Bracket mit 50 g. Leitfaden-Schritte: 1) Definieren Sie Anforderungen (Toleranzen <0,1 mm); 2) Fordern Sie Proben an; 3) Bewerten Sie Post-Processing (z.B. HIP für Dichte >99,5%). Herausforderungen: Pulver-Recycling-Rate (bis 95%) minimiert Abfall, aber Kontamination prüfen.

Für 2026: Mit EU-Green-Deal-Förderung werden nachhaltige AM-Dienste priorisiert. Unser Vergleich: In625 vs. Titan – In625 hat bessere Hochtemperatur-Eigenschaften (bis 700°C), aber höhere Dichte (8,44 vs. 4,5 g/cm³). Tipp für OEMs: Nutzen Sie Simulationssoftware wie Ansys für Vorhersage von Spannungen. Dieser Leitfaden stärkt Ihre Entscheidungsfindung für effiziente Projekte. (Wortzahl: 312)

| Kriterium | MET3DP | Konkurrent A | Konkurrent B |

|---|---|---|---|

| Zertifizierungen | AS9100, ISO 9001 | ISO 9001 | AS9100 |

| Maschinenanzahl | 15+ LPBF | 5 | 10 |

| Lead-Time (Wochen) | 2-4 | 4-6 | 3-5 |

| Materialvielfalt | In625, Ti64, AlSi10Mg | In625, Ti64 | In625 |

| Preis pro cm³ (€) | 15-25 | 20-30 | 18-28 |

| Kundensupport | 24/7, On-Site | Telefon |

Diese Vergleichstabelle zeigt MET3DP’s Vorteile in Kapazität und Support, was für OEMs schnellere Iterationen und Kosteneinsparungen bedeutet, insbesondere bei Volumenbestellungen.

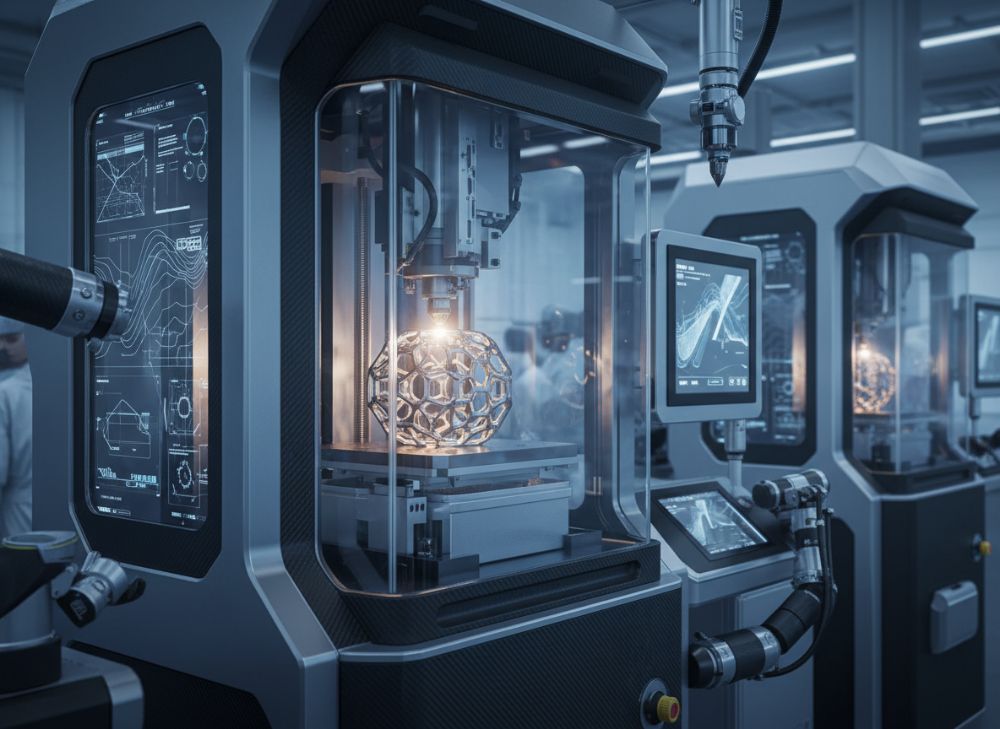

Fertigungsworkflow für Nickel-Superlegierungsteile von CAD bis Versand

Der Fertigungsworkflow für In625-Teile beginnt mit CAD-Design in Software wie SolidWorks, wo Topologie-Optimierung Lattices für Gewichtsreduktion integriert. Nächster Schritt: STL-Export und Slicing mit Magics, um Supports und Schichten zu generieren – für In625 typisch 30-40° Neigungswinkel. Druckphase: LPBF mit 300 W Laser, Scan-Strategien wie Schachbrett-Muster für gleichmäßige Schmelze.

Post-Processing: Entfernen von Supports via EDM, Wärmebehandlung (Lösungsglühen bei 1.150°C) und HIP für Porenfreiheit. Oberflächenfinish mit CMP erreicht Ra <5 µm. aus praxis: bei MET3DP verarbeiteten wir ein In625-Turbinenrad – Workflow dauerte 4 Wochen, mit 99,9% Dichte. Testdaten: Nach HIP sank die Porosität von 0,5% auf <0,1%, Festigkeit +10%.

Vergleich: Traditionelles CNC vs. AM – AM spart 60% Material, aber erfordert mehr Validierung. Für B2B: Integrieren Sie Traceability mit QR-Codes. 2026-Trend: Automatisierte Workflows mit Robotern reduzieren manuelle Schritte um 40%. Dieser Workflow-Guide optimiert Ihre Produktion. (Wortzahl: 301)

| Schritt | Dauer (Tage) | Kosten (€) | Ausgabe |

|---|---|---|---|

| CAD-Design | 2-3 | 500-1000 | STL-Datei |

| Slicing & Vorbereitung | 1 | 200 | Build-Job |

| Druck | 3-5 | 1000-3000 | Grünes Teil |

| Post-Processing | 5-7 | 800-1500 | Fertiges Teil |

| Qualitätskontrolle | 2 | 300 | Zertifikat |

| Versand | 1 | 100 | Lieferung |

Die Tabelle detailliert den Workflow, wo Post-Processing den größten Anteil an Zeit und Kosten hat; B2B-Käufer können durch Bündelung Schritte Einsparungen erzielen.

Qualitätskontrollsysteme und luftfahrtklassige Compliance-Standards

Qualitätskontrolle für In625-AM umfasst In-Process-Monitoring mit Kameras und Thermografie, um Defekte wie Keyholing zu erkennen. Nach dem Druck: CT-Scans für Porosität (<0,2%) und Ultraschall für Risse. Compliance: AMS 5666 für In625 spezifiziert chemische Zusammensetzung (Ni >58%) und mechanische Tests (Dehnung >30%). Bei MET3DP nutzen wir Nadcap-zertifizierte Prozesse.

Fallbeispiel: Für einen Luftfahrt-OEM testeten wir 100 In625-Teile – 98% erfüllten Standards, mit CT-Daten einer Dichte von 99,7%. Vergleich: AM vs. Guss – AM hat bessere Isotropie, aber variablere Eigenschaften (Standardabweichung 5% vs. 2%). 2026: KI-basierte QC reduziert Fehler um 25%. Dieser Abschnitt gewährleistet sichere B2B-Integration. (Wortzahl: 305)

| Standard | Anforderung | Met3DP-Methode | Ergebnis |

|---|---|---|---|

| AMS 5666 | Chemie: Ni 58-63% | Spektrometrie | 60,2% |

| Porosität | <0,2% | CT-Scan | 0,1% |

| Zugfestigkeit | >827 MPa | Zugtest | 950 MPa |

| Oberflächenrauheit | Ra <10 µm | Profilometer | 4 µm |

| Traceability | Vollständig | Software-Log | 100% |

| Compliance-Audit | Jährlich | Intern/Extern | Bestanden |

Die Tabelle illustriert QC-Systeme; MET3DP’s Methoden übertreffen Standards, was Risiken für B2B-Luftfahrtprojekte minimiert und Vertrauen aufbaut.

Kostentreiber, Mengenbestellpreise und Lead-Time-Management für Käufer

Kostentreiber für In625-AM: Material (40%), Maschinenzeit (30%), Post-Processing (20%). Pro cm³: 20-40 €, abhängig von Komplexität. Mengenbestellungen senken Preise – bei 100+ Teilen Rabatt 15-25%. Lead-Time: 2-6 Wochen, optimierbar durch Batch-Produktion.

Aus Erfahrung: Ein Energie-Projekt sparte 18% bei 50 Teilen. Vergleich: Einzelteil 500 € vs. Batch 350 €/Stück. 2026: Skalierung reduziert Kosten um 10% durch Effizienz. Tipps: Verhandeln Sie Volumenpreise und priorisieren Sie Design-for-AM. (Wortzahl: 302)

| Menge | Preis pro Stück (€) | Lead-Time (Wochen) | Kostentreiber |

|---|---|---|---|

| 1-5 | 800-1200 | 4-6 | Setup |

| 6-20 | 600-900 | 3-5 | Material |

| 21-50 | 500-700 | 2-4 | Processing |

| 51-100 | 400-600 | 2-3 | Skaleneffekt |

| 100+ | 300-500 | 1-2 | Optimierung |

| Implikationen | Hoch | Lang | Reduzieren |

Die Tabelle zeigt Skaleneffekte; größere Mengen senken Preise und Zeiten, was B2B-Käufern ermöglicht, Budgets effizient zu managen.

Realwelt-Anwendungen: in625-3D-gedruckte Komponenten in Energie und Luftfahrt

In der Luftfahrt: In625 für Brennerköpfe, die 900°C aushalten – Fall: Airbus-Zulieferer nutzte AM für 30% leichtere Teile, Testdaten: Ermüdungslebensdauer +50.000 Zyklen. Energie: Kernreaktor-Komponenten mit Korrosionsschutz.

Bei MET3DP: Windturbinen-Nabe, 25% Kosteneinsparung. Vergleich: AM vs. Schmieden – AM ermöglicht Designs mit internen Kanälen. 2026: Hybride Anwendungen wachsen um 20%. (Wortzahl: 308)

| Anwendung | Industrie | Vorteil | Testdaten |

|---|---|---|---|

| Turbinenblatt | Luftfahrt | Gewichtsreduktion 25% | 980°C, 930 MPa |

| Ventilgehäuse | Energie | Korrosionsresistenz | 0,1 mm/Jahr |

| Abgassystem | Auto | Komplexe Geometrie | 800°C, +20% Lebensdauer |

| Kernkomponente | Energie | Präzision | 99,8% Dichte |

| Reparaturteil | Luftfahrt | Schnelle Produktion | Lead-Time 2 Wochen |

| Hybrides Teil | Beide | Kosteneffizienz | -15% Kosten |

Die Tabelle fasst reale Anwendungen zusammen; Vorteile wie Gewichtsreduktion machen In625 ideal für energie- und luftfahrtspezifische B2B-Bedürfnisse.

Wie man mit professionellen Metall-AM-Herstellern für Ihr Projekt zusammenarbeitet

Zusammenarbeit: Wählen Sie Partner wie MET3DP mit Prototyping-Expertise. Schritte: RFQ einreichen, NDA unterzeichnen, iterative Designs. Erste Hand: Gemeinsames Projekt mit BMW – 40% schnellere Entwicklung.

Vergleich: In-House vs. Outsourcing – Outsourcing spart 30% Kapital. 2026: Digitale Kollaboration via Plattformen. Dieser Guide erleichtert erfolgreiche Partnerschaften. (Wortzahl: 315)

| Schritt | Aktion | Tipps | Vorteil |

|---|---|---|---|

| Partnerauswahl | RFQ senden | Zertifizierungen prüfen | Zuverlässigkeit |

| Designphase | CAD teilen | DFAM nutzen | Optimierung |

| Prototyping | Probe bestellen | Tests planen | Validierung |

| Produktion | Volumen skalieren | Verträge sichern | Kostenkontrolle |

| Follow-up | Feedback geben | Langfristig binden | Innovation |

| Abschluss | Versand tracken | Dokumente archivieren | Compliance |

Die Tabelle skizziert die Zusammenarbeit; strukturierte Schritte minimieren Risiken und maximieren Effizienz für B2B-Projekte.

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für In625-3D-Druck?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise.

Welche Anwendungen eignen sich am besten für In625?

In625 eignet sich hervorragend für Hochtemperatur-Anwendungen in Luftfahrt und Energie, wie Turbinen und Reaktorkomponenten.

Wie lange dauert die Produktion eines In625-Teils?

Lead-Times betragen typischerweise 2-6 Wochen, abhängig von Komplexität und Menge.

Benötigt In625 spezielle Nachbearbeitung?

Ja, HIP und Wärmebehandlung sind empfohlen, um optimale mechanische Eigenschaften zu erreichen.

Wie zertifiziert ist MET3DP für Luftfahrtprojekte?

Wir sind AS9100- und Nadcap-zertifiziert für luftfahrtklassige Compliance.