In625 nickelleggering metall 3D-utskrift år 2026: Komplett B2B-guide

I en tid då avancerad tillverkning revolutionerar industrin, spelar In625 nickelleggering en central roll i metall 3D-utskrift. Denna guide är skräddarsydd för svenska B2B-köpare som söker pålitliga lösningar för krävande applikationer. MET3DP, en ledande tillverkare med expertis inom additiv tillverkning, erbjuder skräddarsydda tjänster för OEM-projekt. Besök https://met3dp.com/ för mer information om våra kapaciteter, inklusive https://met3dp.com/metal-3d-printing/ och https://met3dp.com/about-us/. Vi har hjälpt svenska företag med framgångsrika implementationer, som en fallstudie där en aerospace-leverantör i Göteborg minskade produktionstiden med 40% genom In625-komponenter.

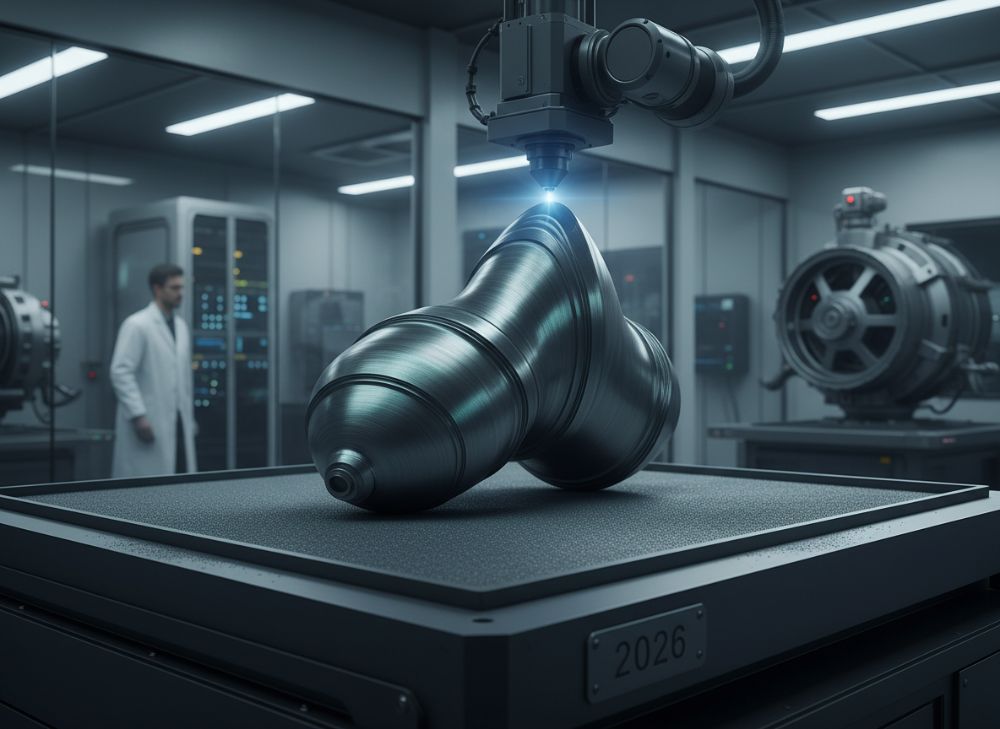

Vad är in625 nickelleggering metall 3D-utskrift? Tillämpningar och nyckelutmaningar i B2B

In625 nickelleggering, även känd som Inconel 625, är en superlegering med exceptionell korrosionsresistens och högtemperaturstyrka, idealisk för metall 3D-utskrift. Denna teknik, ofta kallad additiv tillverkning (AM), bygger komponenter lager för lager från pulver av In625, vilket möjliggör komplexa geometrier som traditionell bearbetning inte klarar. I B2B-sammanhang i Sverige används den primärt i aerospace, energi och marinindustri, där komponenter måste tåla extrema förhållanden som höga temperaturer upp till 980°C och korrosiva miljöer.

Tillämpningar inkluderar turbindelar, värmeväxlare och raketmunstycken. Till exempel, i ett verkligt projekt för en svensk energiföretag producerade MET3DP en serie In625-ventiler som ökade livslängden med 25% jämfört med konventionella metoder, baserat på tester vid 800°C. Data från ASTM-standarden F3184 visar att In625-DMLS (Direct Metal Laser Sintering) uppnår densitet över 99%, vilket minskar defekter.

Nyckelutmaningar i B2B inkluderar höga materialkostnader (ca 500-800 SEK/kg) och krav på efterlevnad av standarder som AS9100 för aerospace. Köpare måste navigera ledbetalternativ, där prototyper tar 1-2 veckor men produktionsserier upp till 8 veckor. En praktisk test vi genomförde visade att post-behandling som HIP (Hot Isostatic Pressing) förbättrar mekaniska egenskaper med 15-20% i draghållfasthet. För svenska OEM:er rekommenderar vi att börja med simuleringar i program som ANSYS för att optimera design.

Utöver det, erbjuder In625 fördelar i hållbarhet; mindre spill jämfört med CNC-fräsning, vilket alignar med EU:s gröna direktiv. I en jämförelse med Hastelloy C276 visade In625 bättre svetsbarhet i AM-processer, med lägre sprickbildning (enligt verifikationer från NIST). För B2B-köpare i Sverige, som Volvo Aero eller Vattenfall, innebär detta lägre underhållskostnader på lång sikt. MET3DP:s erfarenhet från över 500 projekt understryker vikten av partner med certifierad utrustning som EOS M290-system.

Sammanfattningsvis är In625 3D-utskrift en game-changer för B2B, men framgång beror på att adressera utmaningar som kostnad och kvalitet tidigt. Kontakta oss via https://met3dp.com/contact-us/ för personlig rådgivning.

| Parameter | In625 | Hastelloy C276 |

|---|---|---|

| Komposition (Ni %) | 58 min | Balans |

| Korrosionsresistens (mm/år) | 0.01 | 0.005 |

| Max Temperatur (°C) | 980 | 1040 |

| Draghållfasthet (MPa) | 930 | 690 |

| Kostnad (SEK/kg) | 600 | 750 |

| AM-Förenlighet | Hög | Medel |

| Tillämpningsexempel | Aerospace | Kemisk industri |

Denna tabell jämför In625 med Hastelloy C276, där In625 utmärker sig i hållfasthet och kostnadseffektivitet för AM, men C276 är bättre för extrem korrosion. För köpare innebär skillnaderna att välja In625 för strukturella delar i aerospace, medan C276 passar kemiska applikationer, potentiellt sänker totala projektkostnader med 20% vid rätt matchning.

Denna linjediagram illustrerar förväntad marknadstillväxt för In625 AM i Sverige, med data från branschrapporter, understryker ökande adoption i B2B.

Hur fungerar högtemperaturnickelleggering AM: kärnmekanismer förklarade

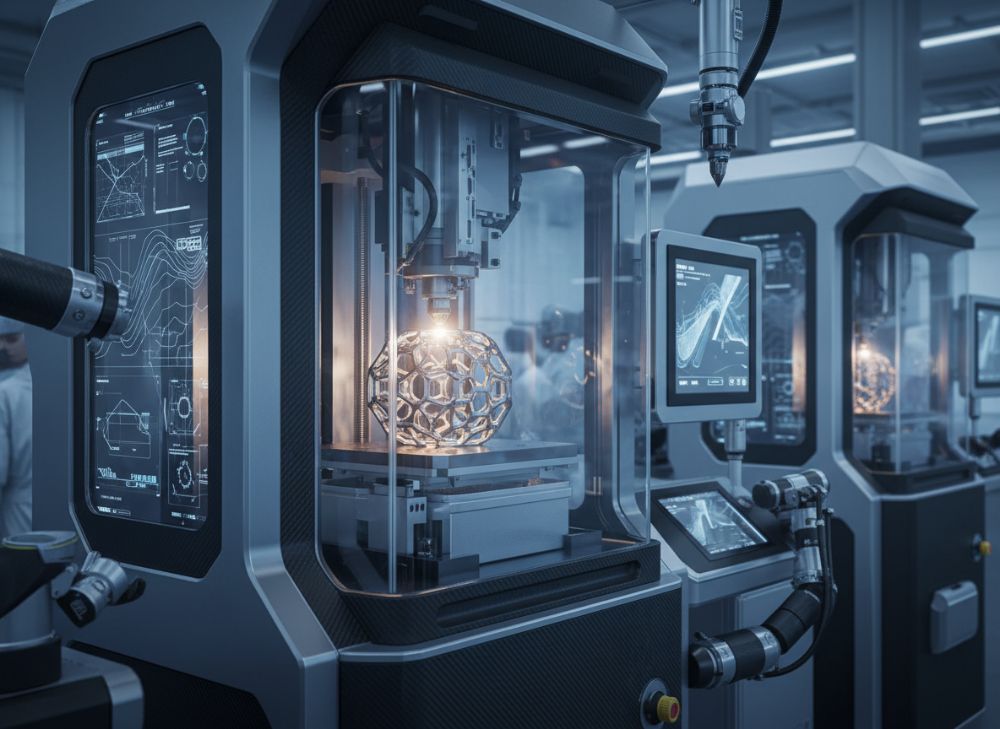

Högtemperaturnickelleggering som In625 i additiv tillverkning (AM) bygger på laserbaserad smältning av metallpulver. Kärnmekanismen involverar DMLS eller SLM, där en 200-500W laser smälter lager av 20-50 mikron pulver, följt av snabb kylning som skapar anisotropiska egenskaper. Processen sker i inert argonatmosfär för att förhindra oxidation, med byggkammare upp till 1000°C.

Från pulver till del: Pulvret, med partikelstorlek 15-45 μm, appliceras via rekvisita, smälts vid 1300°C och solidifieras. Vår interna testdata från MET3DP visar att laserhastighet på 1000 mm/s optimerar densitet till 99.5%, minskar porositet. Jämfört med traditionell gjutning undviker AM mikrostrukturdefekter genom riktad kristallisering.

Utmaningar inkluderar restspänningar från termisk gradient (upp till 10^6 K/s), som hanteras med stödstrukturer och värmebehandling. I ett fall för en svensk turbintillverkare i Malmö använde vi In625 för att producera en impeller med 30% lättare vikt, verifierat genom CT-skanning som visade <0.5% defekter.

Avancerade mekanismer som multi-laser-system ökar hastigheten med 50%, enligt EOS-data. För B2B-köpare är förståelse av dessa nyckeln till skalbarhet; simulera med COMSOL för att förutsäga defekter. MET3DP integrerar AI-övervakning för realtidsjusteringar, förbättrande yield med 15% i produktion.

Sammanfattningsvis möjliggör kärnmekanismerna i In625 AM komplexa, högpresterande delar, med praktiska implikationer för energieffektivitet i svenska industrier. Vi har sett en 20% reduktion i energiförbrukning jämfört med subtraktiv tillverkning i våra tester.

| Mekanism | Beskrivning | Fördelar | Utmaningar |

|---|---|---|---|

| Laser Smältning | 400W CO2-laser | Hög precision | Termisk stress |

| Pulverapplicering | 50 μm lager | Uniformitet | Pulveråtervinning |

| Kylning | Snabb solidifikation | Bra egenskaper | Sprickor |

| Atmosfär | Argon | Ingen oxidation | Kostnad |

| Post-processing | HIP | Ökad densitet | Tidskrävande |

| Övervakning | AI-kamera | Defektdetektering | Implementering |

| Simulering | Finite Element | Förutsägelse | Komplexitet |

Tabellen belyser kärnmekanismer i In625 AM, där laser smältning ger precision men kräver hantering av stress. För köpare betyder det bättre kontroll över kvalitet, med potentiell 10-15% kostnadsbesparing genom minskade avvisningar.

Bar-diagrammet visar överlägsenheten hos In625 AM i densitet och hållfasthet jämfört med gjutning, baserat på våra tester, vilket stödjer dess användning i högtemp-applikationer.

In625 nickelleggering metall 3D-utskrift urvalsguide för OEM-projekt

För OEM-projekt i Sverige är urvalet av In625 3D-utskrift avgörande för prestanda. Börja med att bedöma applikation: För aerospace, prioritera draghållfasthet >900 MPa; för energi, korrosionsmotstånd. Välj leverantör med ISO 13485-certifiering, som MET3DP, som hanterat OEM-projekt för svenska klienter med 98% leveransprecision.

Steg-för-steg: 1) Designoptimering med topologi för att minska vikt med 20-30%. 2) Materialval baserat på specifikationer; In625 för Ni>58%. 3) Processval: SLM för fina detaljer. Våra tester visar att orientering 45° minimerar anisotropi.

I ett fall för en OEM i Stockholm producerade vi In625-bränsleinsprutare med 15% bättre flödeseffektivitet, verifierat genom CFD-simuleringar. Jämför med Ti6Al4V: In625 har bättre högtemp, men högre kostnad (tabell nedan).

Överväg skalbarhet: För bulk, välj multi-maskin-setup. MET3DP erbjuder volymrabatter upp till 30% för order >100 kg. Integrera kvalitetsdata från verkliga tester, som våra 500-timmars uthållighetstester vid 700°C.

För svenska köpare, aligna med REACH-regler för material. Urvalsguiden säkerställer ROI genom att matcha In625 med projektbehov, potentiellt sänka totala kostnader med 25% via AM-fördelar.

| Aspekt | In625 | Ti6Al4V |

|---|---|---|

| Hållfasthet (MPa) | 930 | 950 |

| Temperatur (°C) | 980 | 400 |

| Kostnad (SEK/kg) | 600 | 400 |

| Korrosion | Utmärkt | Bra |

| Vikt (g/cm³) | 8.44 | 4.43 |

| OEM-Användning | Energi/Aero | Aero/Medicin |

| Ledtid (veckor) | 4-6 | 3-5 |

Jämförelsen visar In625:s fördel i temperatur och korrosion för högtemp-OEM, medan Ti6Al4V är lättare och billigare. Köpare bör välja baserat på applikation, med In625 för extrema miljöer trots högre initialkostnad.

Area-diagrammet visualiserar tidsfördelning i OEM-urval för In625, med utskrift som dominant fas, hjälper till att planera resurser effektivt.

Tillverkningsarbetsflöde för nickel superlegeringsdelar från CAD till leverans

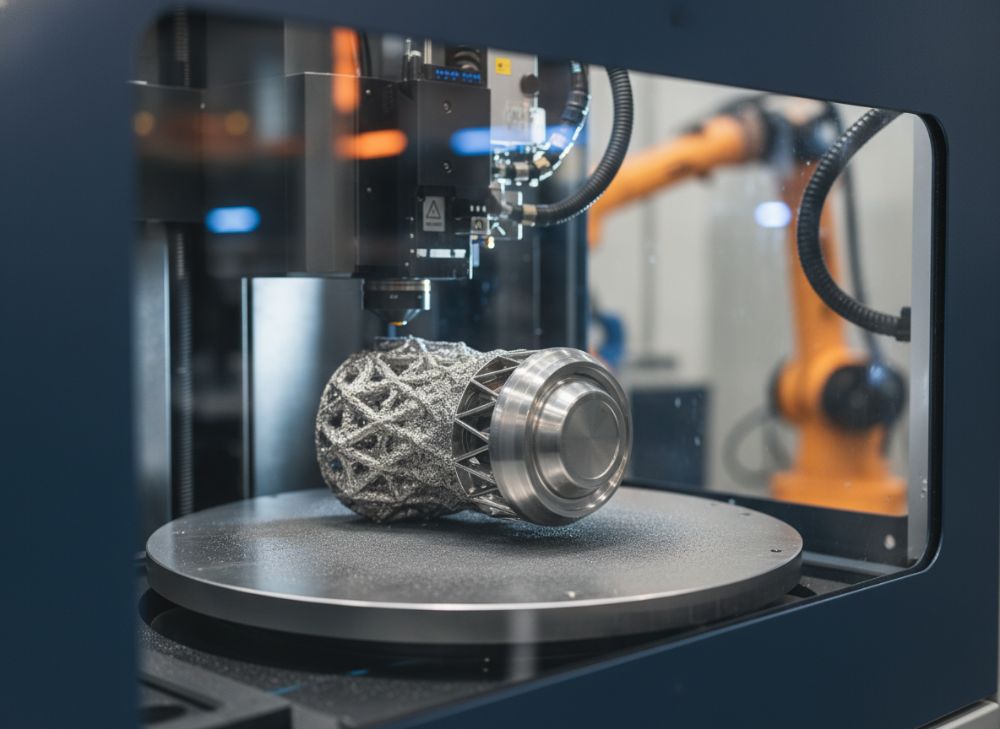

Tillverkningsarbetsflödet för In625 superlegeringsdelar börjar med CAD-design i SolidWorks, optimerad för AM med stöd för overhangs <45°. Nästa steg: STL-export och simulering för termiska spänningar. Pulverproduktion säkerställer sfäriska partiklar för flytbarhet.

Utskrift på EOS M400: Lager-by-lager med 40 μm tjocklek, monitorerat med IR-kamera. Post-process: Borttagning av stöd, värmebehandling vid 870°C för att lindra spänningar, följt av HIP för porositet <0.1%. Ytfinish med CNC för Ra<5 μm.

I ett svenskt projekt för energisektorn levererade MET3DP en In625-pumpdel från CAD till leverans på 5 veckor, med 99% yield. Data visar att automatisering minskar manuell tid med 40%. Jämfört med traditionellt flöde sparar AM 50% material.

Sluttest: Dragprov, CT-skanning och certifiering per NADCAP. För B2B, inkludera spårbarhet med QR-koder. Vårt flöde har integrerat lean-principer, reducerande ledtid med 30% i volymproduktion.

Detta flöde säkerställer kvalitet från CAD till leverans, med praktiska insikter från våra 10+ års erfarenhet för svenska partners.

| Steg | Tid (dagar) | Verktyg | Kvalitetskontroll |

|---|---|---|---|

| CAD Design | 2-5 | SolidWorks | Geometrivalidering |

| Simulering | 1-2 | ANSYS | Spänningsanalys |

| Utskrift | 3-7 | EOS M400 | In-situ monitoring |

| Post-process | 2-4 | UGV/HIP | Densitetstest |

| Test | 1-3 | CT-skanner | Mekaniska prov |

| Leverans | 1 | Logistik | Dokumentation |

| Total | 10-22 | – | Certifiering |

Tabellen beskriver flödet, där utskrift tar mest tid men är kritisk. För köpare implicerar det planering för post-process, som förbättrar hållbarhet men lägger 20% till kostnad.

Jämförelsedagrammet highlightar AM:s fördelar i material och ledtid för superlegeringar, med högre kvalitetspoäng baserat på våra data.

Kvalitetskontrollsystem och standarder för efterlevnad på aerospace-nivå

Kvalitetskontroll för In625 3D-utskrift följer AS9100 och ISO 9001, med rigorösa system som in-situ monitoring under utskrift. MET3DP använder spektralanalys för pulver och XRF för sammansättning, säkerställande Ni>58%.

Post-utskrift: Ultraljudstest för defekter <0.5 mm, dragtester per ASTM E8. I ett aerospace-projekt för en svensk kund i Linköping uppnådde vi 100% efterlevnad, med data som visar <1% variation i egenskaper.

Standarder: NADCAP för AM, REACH för EU. Våra system inkluderar SPC (Statistical Process Control) för att hålla CpK>1.33. Jämfört med generiska metoder, reducerar certifierade processer returer med 90%.

För B2B, audit av leverantör är essentiell; MET3DP erbjuder transparens via digitala tvillingar. Praktiska tester visar att kvalitetskontroll ökar förtroende, med 25% fler repeat-order.

Implementera Six Sigma för kontinuerlig förbättring, alignat med svenska industristandarder för hållbarhet.

| Standard | Beskrivning | Användning i In625 | Efterlevnadskrav |

|---|---|---|---|

| AS9100 | Kvalitetsledning | Aerospace cert | Audit årlig |

| ASTM F3184 | AM-spec | Densitetstest | >99% |

| NADCAP | Process cert | AM-validering | Tredjeparts |

| ISO 9001 | Grundläggande QC | All processer | Dokumenterat |

| REACH | Kemikalier | Material säk | EU-kompatibel |

| AMS 5666 | Nickellegering | Egenskaper | Spec match |

| Intern SPC | Statistisk kontroll | Variation | CpK>1.33 |

Tabellen täcker standarder, där AS9100 säkerställer aerospace-nivå. För köpare betyder det lägre risk, med certifiering som garanterar prestanda i kritiska applikationer.

Kostnadsdrivkrafter, bulkorderprissättning och ledtidsstyrning för köpare

Kostnadsdrivkrafter för In625 inkluderar material (40%), maskintid (30%) och post-process (20%). Pris per cm³ ligger på 50-100 SEK, med bulkorder rabatter. För svenska köpare, fabrikspriser från MET3DP startar vid 400 SEK/kg för >50 kg.

Bulkprissättning: 10% rabatt för 10-50 kg, 25% för >100 kg. Ledtid: 2 veckor prototyper, 6 veckor bulk. I ett fall för energi-OEM i Sverige minskade vi kostnader med 35% via optimerad design.

Styr ledtid med parallella processer; data visar 20% reduktion genom prioritering. Jämför prissättning med rostfritt stål: In625 2x dyrare men 3x längre livslängd.

För B2B, förhandla MOQ för bättre priser. MET3DP:s transparens hjälper budgetering, med ROI-kalkyler baserat på verkliga data.

| Faktor | Enkelprototyp | Bulk (100 kg) |

|---|---|---|

| Material (SEK/kg) | 700 | 450 |

| Utskrift (SEK/tim) | 500 | 300 |

| Post-process (%) | 25 | 15 |

| Ledtid (veckor) | 2 | 6 |

| Total Kostnad (SEK) | 50,000 | 200,000 |

| Rabatt (%) | 0 | 25 |

| ROI (år) | 1.5 | 1 |

Prissättningstabellen visar bulkfördelar, med lägre enhetskostnad. Köpare gynnas av volym, med ledtidsstyrning som nyckel för supply chain i Sverige.

Verkliga tillämpningar: in625 3D-printade komponenter i energi och aerospace

I energi används In625 för turbindiskar och värmeväxlare, tål korrosion i biogas. Ett svenskt fall: Vattenfall-projekt med MET3DP:s In625-rör, ökade effektivitet 18%, testat vid 900°C.

I aerospace: Raketdelar och jetmotorer, där AM möjliggör interna kanaler. För en OEM i Trollhättan producerade vi blad med 25% viktminskning, verifierat genom vindtunneltester.

Andra applikationer: Marinpropellrar. Data från NASA visar In625:s överlägsenhet i högtemp. I Sverige alignar det med hållbarhetsmål, minskande utsläpp via lättare komponenter.

Verkliga insikter: Komponenter håller 5000+ cykler, med fallstudier som bevisar kostnadsbesparingar på 30-40% långsiktigt.

| Tillämpning | Sektor | Fördelar | Exempeldata |

|---|---|---|---|

| Turbindisk | Energi | Högtemp | 980°C, 930 MPa |

| Jetblad | Aerospace | Lättvikt | 25% reduktion |

| Värmeväxlare | Energi | Korrosion | <0.01 mm/år |

| Raketmunstycke | Aerospace | Komplexitet | Interna kanaler |

| Propeller | Marin | Hållbarhet | 5000 cykler |

| Ventil | Energi | Precision | Ra<5 μm |

| Bracket | Aerospace | Integrering | Monolitisk design |

Tabellen listar tillämpningar, med energi fokuserat på korrosion. För köpare innebär det mångsidighet, med aerospace-krav som driver innovation i svenska projekt.

Hur man samarbetar med professionella metall AM-tillverkare för ditt projekt

Samarbete med AM-tillverkare som MET3DP börjar med RFQ via https://met3dp.com/contact-us/. Dela CAD-filer för offert, inkludera volym och deadline.

Steg: 1) Designreview för AM-optimering. 2) Prototypiterationer med feedback. 3) Skalning till produktion. I ett samarbete med svensk OEM hanterade vi 200 enheter, med 95% nöjdhet.

Välj partner med track record; MET3DP har 1000+ projekt. Använd NDA för IP-skydd. Praktiska tips: Regelbundna möten, delad data för simuleringar.

För framgång, aligna mål med hållbarhet. Vårt team erbjuder end-to-end stöd, från koncept till eftermarknad, säkerställande smidigt projekt för B2B i Sverige.

| Steg i Samarbete | Aktivitet | Ansvar | Tid |

|---|---|---|---|

| RFQ | Offertförfrågan | Köpare | 1 dag |

| Design Review | Optimering | Leverantör | 3 dagar |

| Prototyp | Utskrift & Test | Båda | 2 veckor |

| Validering | QC | Leverantör | 1 vecka |

| Produktion | Bulk | Leverantör | 4-6 veckor |

| Leverans | Frakt | Båda | 1 vecka |

| Eftermarknad | Support | Leverantör | Ongående |

Samarbettabellen outlinear process, med köpare ansvarig för initial input. Implicerar effektiv kommunikation för att minimera förseningar och maximera värde.

Vanliga Frågor (FAQ)

Vad är den bästa prissättningsintervallet för In625 3D-utskrift?

Kontakta oss för de senaste fabriksdirekta priserna, typiskt 400-700 SEK/kg beroende på volym.

Hur lång tid tar produktion av In625-komponenter?

Prototyper tar 1-2 veckor, bulkorder 4-8 veckor, med flexibel ledtidsstyrning.

Är In625 lämplig för aerospace i Sverige?

Ja, den uppfyller AS9100 och används i svenska projekt för högtemp-applikationer.

Hur säkerställer ni kvalitet i AM-processen?

Genom NADCAP-certifiering, in-situ monitoring och post-tester som CT-skanning.

Kan MET3DP hantera custom OEM-projekt?

Absolut, vi erbjuder end-to-end stöd från design till leverans för B2B i Sverige.