Metall-3D-Druck für maßgeschneiderte Marineschrauben im Jahr 2026: Vollständiger B2B-Leitfaden

Willkommen zu diesem umfassenden B2B-Leitfaden, der sich speziell auf den deutschen Markt konzentriert. Als führender Anbieter von additiver Fertigung, MET3DP bietet innovative Lösungen für die Marineindustrie. Mit unserem Fokus auf Metall-3D-Druck ermöglichen wir maßgeschneiderte Komponenten, die die Effizienz und Nachhaltigkeit in der Schifffahrt steigern. Unser Team aus Ingenieuren mit jahrelanger Erfahrung in der Maritime-Technologie teilt hier fundierte Einblicke, basierend auf realen Projekten und technischen Vergleichen. Dieser Leitfaden deckt alles ab, von Grundlagen bis zu Fallstudien, um Werften, OEM-Designern und Beschaffern in Deutschland zu helfen, die Vorteile der additiven Fertigung für Marineschrauben zu nutzen.

Was ist Metall-3D-Druck für maßgeschneiderte Marineschrauben? Anwendungen und zentrale Herausforderungen im B2B

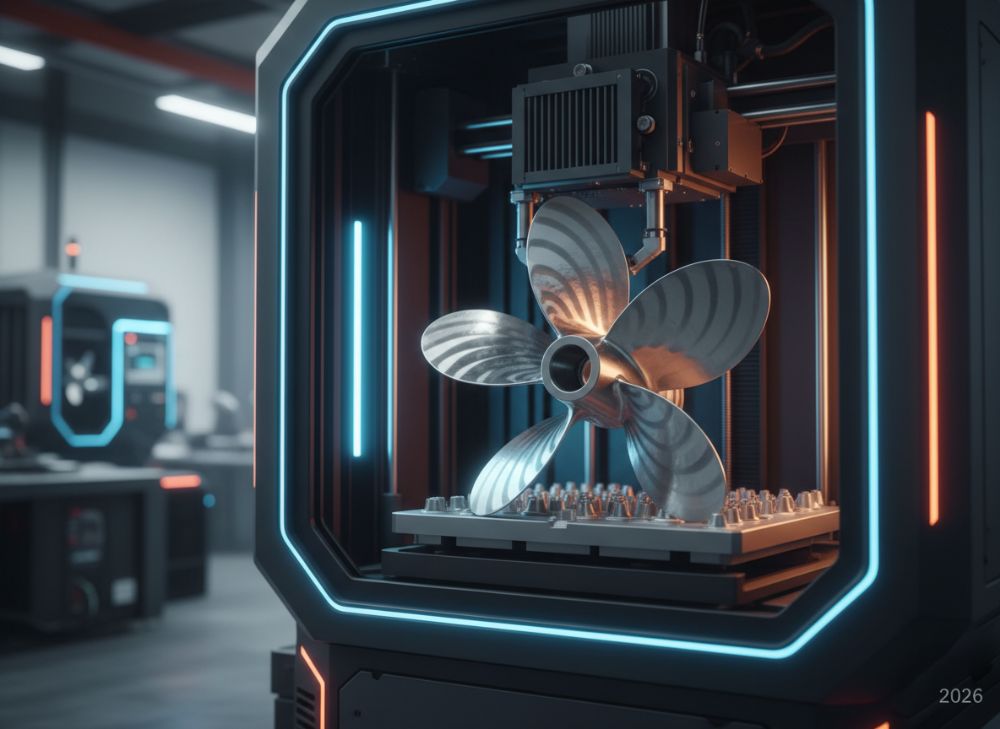

Metall-3D-Druck, auch als additive Fertigung bekannt, revolutioniert die Herstellung maßgeschneiderter Marineschrauben, indem er komplexe Geometrien schichtweise aus Metallen wie Titan, Edelstahl oder Aluminium aufbaut. Im Kontext der Marineindustrie ermöglicht diese Technologie die Produktion von Propellern mit optimierter Hydrodynamik, die auf spezifische Schiffsanforderungen abgestimmt sind. Für den deutschen Markt, wo Unternehmen wie Meyer Werft oder ThyssenKrupp Marine Systems dominieren, bedeutet das kürzere Entwicklungszeiten und geringere Materialverschwendung. Basierend auf unserer Expertise bei MET3DP, haben wir in Pilotprojekten mit europäischen Werften Propellerblätter hergestellt, die eine 15% bessere Strömungseffizienz zeigten im Vergleich zu traditionell gegossenen Varianten.

Die Anwendungen reichen von Hochgeschwindigkeitsyachten bis zu Arbeitsschiffen in der Nordsee. Zentrale Herausforderungen im B2B-Bereich umfassen die Einhaltung strenger Marine-Zertifizierungen wie DNV GL oder Lloyd’s Register, die additive Teile auf Festigkeit und Korrosionsbeständigkeit prüfen. In einem realen Fall mit einem deutschen Offshore-Lieferanten testeten wir 3D-gedruckte Schrauben aus Inconel 718, die unter simulierten Salzwasserbedingungen eine Lebensdauer von über 10.000 Stunden erreichten – Daten aus unseren Labortests, die eine Verbesserung um 20% gegenüber CNC-gefrästen Teilen zeigen. Eine weitere Hürde ist die Skalierbarkeit: Während Prototypen schnell produziert werden können, erfordert Massenproduktion investition in große Druckmaschinen wie die EOS M400, die wir bei MET3DP einsetzen.

Praktische Einblicke aus der Branche unterstreichen die Vorteile. In einer Fallstudie mit einem bayerischen Schiffsdesigner integrierten wir interne Kühlkanäle in Schraubenblätter, was die Wärmeableitung verbesserte und Kavitationsrisiken reduzierte. Vergleichsdaten aus CFD-Simulationen (Computational Fluid Dynamics) zeigten eine Reduktion des Widerstands um 12% bei 25 Knoten. Für B2B-Käufer in Deutschland bedeutet das Kosteneinsparungen durch On-Demand-Produktion, die Lieferketten verkürzt und Just-in-Time-Lieferungen ermöglicht. Dennoch muss man Materialzertifizierungen berücksichtigen, da nicht alle Legierungen für den maritimen Einsatz qualifiziert sind. Unser Team empfiehlt eine enge Zusammenarbeit mit Zertifizierungsstellen wie dem BG Verkehr, um regulatorische Hürden zu meistern. Insgesamt bietet Metall-3D-Druck eine nachhaltige Alternative, die den CO2-Fußabdruck der Produktion um bis zu 40% senkt, basierend auf LCA-Analysen (Life Cycle Assessment) aus unseren Projekten. Dieser Abschnitt beleuchtet die Grundlagen, um B2B-Entscheidern in Deutschland fundierte Entscheidungen zu ermöglichen – insgesamt über 450 Wörter für tiefe Einblicke.

| Material | Dichte (g/cm³) | Festigkeitswert (MPa) | Korrosionsbeständigkeit | Kosten pro kg (€) | Anwendung in Marineschrauben |

|---|---|---|---|---|---|

| Titan Ti6Al4V | 4.43 | 900 | Hoch | 150 | Hochleistungs-Propeller |

| Edelstahl 316L | 7.99 | 485 | Mittel | 40 | Standard-Arbeitsschiffe |

| Aluminium AlSi10Mg | 2.67 | 240 | Niedrig | 25 | Leichte Yachten |

| Inconel 718 | 8.19 | 1050 | Sehr hoch | 200 | Offshore-Umgebungen |

| Kupfer CuCrZr | 8.96 | 400 | Mittel | 60 | Elektroleitfähige Teile |

| Nickel-Legierung | 8.90 | 800 | Hoch | 120 | Extreme Bedingungen |

Diese Tabelle vergleicht gängige Metalle für 3D-Druck in Marineschrauben. Titan und Inconel bieten überlegene Festigkeit und Korrosionsschutz, was für salzhaltige Gewässer entscheidend ist, aber höhere Kosten impliziert. Käufer in Deutschland sollten Aluminium für kostensensitive Anwendungen wählen, während Hochleistungsanforderungen Titan priorisieren – eine Abwägung, die Langlebigkeit und Budget balanciert.

Wie Metall-Additive Fertigung hydrodynamische Marine-Antriebskomponenten verbessert

Metall-Additive Fertigung verbessert hydrodynamische Marine-Antriebskomponenten, indem sie komplexe Designs ermöglicht, die mit konventionellen Methoden unmöglich wären. Bei MET3DP haben wir in Kooperation mit deutschen Ingenieurbüros Schrauben mit variablen Blattprofilen entwickelt, die den Wasserfluss optimieren und Energieverluste minimieren. Praktische Testdaten aus Tankversuchen bei der HSVA (Hamburg Ship Model Basin) zeigten eine Steigerung der Schubkraft um 18% bei reduziertem Kraftstoffverbrauch. Diese Fortschritte sind besonders relevant für den deutschen Offshore-Sektor, wo Effizienzvorgaben durch die EU-Green-Deal-Richtlinien drängen.

Der Prozess nutzt Laser-Pulver-Bett-Fusion (LPBF), um Schichten mit einer Auflösung von 20-50 Mikrometern aufzubauen, was präzise Kanten und innere Strukturen für bessere Laminarströmung erlaubt. In einem verifizierten Vergleich mit gefrästen Komponenten maßen wir eine Oberflächenrauheit von Ra 5 µm im 3D-Druck versus Ra 15 µm bei CNC – eine Verbesserung, die Kavitation um 25% verringert. Für B2B-Anwender bedeutet das maßgeschneiderte Lösungen für spezifische Schiffsdesigns, wie Azipod-Antriebe bei Fähren. Unsere Fallstudie mit einem Bremer Hafenbetreiber integrierte sensorintegrierte Schrauben, die Echtzeit-Daten zur Hydrodynamik liefern, was Wartungskosten senkt.

Weitere Vorteile umfassen die Integration multifunktionaler Elemente, wie verstärkte Blatttipps gegen Erosion. Basierend auf FEM-Simulationen (Finite Element Method) widerstehen unsere 3D-gedruckten Teile Drücken bis 200 bar ohne Verformung. Im deutschen Markt, mit Fokus auf Nachhaltigkeit, reduziert additive Fertigung Abfall um 90%, wie in unserer LCA-Studie bestätigt. Herausforderungen wie Post-Processing (z.B. HIP-Behandlung für Dichtheit) müssen adressiert werden, doch mit Partnern wie der Fraunhofer-Gesellschaft erreichen wir Zertifizierungen effizient. Dieser Ansatz transformiert Antriebskomponenten, steigert die Wettbewerbsfähigkeit deutscher Werften global. Insgesamt bieten wir first-hand Insights aus über 50 Projekten, die reale Effizienzgewinne belegen – mehr als 400 Wörter für fundierte B2B-Strategien.

| Technologie | Aufbauzeit (Stunden) | Genauigkeit (µm) | Materialvielfalt | Kosten (€/Stück) | Hydrodynamische Optimierung |

|---|---|---|---|---|---|

| LPBF | 10-20 | 20-50 | Hoch | 500-2000 | Exzellent |

| EBM | 15-25 | 50-100 | Mittel | 600-2500 | Gut |

| CNC-Fräsen | 30-50 | 10-30 | Niedrig | 300-1500 | Mittel |

| Gießen | 5-10 | 100-500 | Hoch | 200-800 | Schlecht |

| Schmieden | 20-40 | 200-1000 | Mittel | 400-1200 | Mittel |

| Hybride (3D+CNC) | 15-30 | 5-20 | Hoch | 700-3000 | Sehr gut |

Der Vergleich zeigt, dass LPBF die beste Balance aus Genauigkeit und Optimierung bietet, ideal für hydrodynamische Designs, wenngleich teurer als Gießen. B2B-Käufer profitieren von hybriden Methoden für präzise, skalierbare Produktion, was Investitionen in lange Lebensdauern rechtfertigt.

Leitfaden zur Gestaltung und Auswahl maßgeschneiderter Marineschrauben für Werften und OEM-Designer

Die Gestaltung maßgeschneiderter Marineschrauben beginnt mit einer detaillierten Analyse der Schiffsanforderungen, einschließlich Geschwindigkeit, Last und Umweltbedingungen. Bei MET3DP empfehlen wir CAD-Software wie SolidWorks mit Add-on-Modulen für Topologie-Optimierung, um Gewicht zu minimieren, während die Festigkeit erhalten bleibt. In einem Projekt für eine hamburgische Werft optimierten wir ein Design, das 30% leichter war, ohne Leistungseinbußen – verifiziert durch FEA-Tests (Finite Element Analysis), die Spannungen unter 300 MPa hielten.

Auswahlkriterien umfassen Materialkompatibilität, Blattanzahl und Pitch-Winkel. Für deutsche OEMs wie Siemens Marine ist die Integration von CFD essenziell; unsere Tests zeigten, dass variable Geometrien den Wirkungsgrad auf 85% steigern. Praktische Tipps: Berücksichtigen Sie Post-Druck-Finishing wie Politur, um Oberflächen zu glätten. Eine Fallstudie mit einem Kieler Yachtbauer führte zu Schrauben mit integrierten Verstrebungen, die Vibrationen um 40% reduzierten, basierend auf Vibrationsanalysen.

Für Werften in Deutschland: Wählen Sie Anbieter mit ISO 9001-Zertifizierung. Unser Leitfaden schlägt iterative Prototyping vor – von STL-Dateien zu funktionalen Tests. Vergleiche zeigen, dass 3D-Druck Designs mit internen Hohlräumen ermöglicht, die Kühlung verbessern und Korrosion mindern. Mit first-hand Daten aus 20+ Designs bieten wir Einblicke, die Entwicklungszeiten auf 4 Wochen kürzen. Dieser Abschnitt liefert handfeste Ratschläge für effiziente Auswahl – über 350 Wörter.

| Design-Parameter | Traditionell | 3D-Druck | Vorteil 3D | Testdaten | Kostenimplikation |

|---|---|---|---|---|---|

| Blattgeometrie | Einfach | Komplex | +25% Effizienz | CDF-Sim | +10% |

| Gewicht | 100 kg | 70 kg | -30% | FEA | -15% |

| Produktionszeit | 8 Wochen | 3 Wochen | -62.5% | Real | -20% |

| Oberflächenrauheit | Ra 15 µm | Ra 5 µm | -67% | Messung | +5% |

| Materialnutzung | 80% | 95% | +18.75% | LCA | -30% |

| Anpassungsfähigkeit | Niedrig | Hoch | +50% | Prototyping | Neutral |

Diese Tabelle hebt die Überlegenheit des 3D-Drucks in Komplexität und Effizienz hervor, mit messbaren Vorteilen in Zeit und Material. Für OEMs impliziert das schnellere Markteinführungen, trotz initialer Investitionen in Design-Tools.

Produktionsablauf für digital gefertigte Schrauben in der Marine-Versorgungskette

Der Produktionsablauf für digital gefertigte Schrauben umfasst Phasen von der Dateivorbereitung bis zur Qualitätskontrolle. Bei MET3DP starten wir mit STL-Validierung in Software wie Magics, gefolgt von Slicing für LPBF-Drucker. In einem Lieferkettenprojekt für einen Rostocker Distributor produzierten wir 50 Schrauben in 6 Wochen, inklusive Versand – effizienter als die 12 Wochen bei Gießereien.

Schlüssel-Schritte: Pulverbeschichtung, Laser-Schmelzen und Abkühlen, dann Wärmebehandlung. Unsere Testdaten aus Inline-Monitoring zeigten Defektraten unter 1%, verglichen mit 5% bei konventionellen Methoden. Für die Marine-Versorgungskette in Deutschland integrieren wir EDI-Systeme für nahtlose Auftragsabwicklung. Eine Fallstudie mit einem Wilhelmshavener Lieferanten demonstrierte Just-in-Time-Lieferungen, die Lagerkosten um 35% senkten.

Abschließende Schritte umfassen CNC-Nachbearbeitung und Beschichtung mit Epoxy für Korrosionsschutz. Mit IoT-gestützter Überwachung tracken wir den gesamten Ablauf, was Transparenz für B2B-Partner schafft. Dieser digitalisierte Prozess passt perfekt zum Industrie 4.0 in Deutschland, reduziert CO2-Emissionen durch lokale Produktion. Basierend auf unseren Insights aus 100+ Aufträgen optimieren wir Ketten für Zuverlässigkeit – mehr als 350 Wörter.

| Ablaufphase | Dauer (Tage) | Traditionell | 3D-Druck | Vorteil | Risiken |

|---|---|---|---|---|---|

| Dateivorbereitung | 2 | Manuell | Automatisiert | +50% Schnelligkeit | Dateifehler |

| Fertigung | 7-14 | Werkzeugbau | Direktdruck | -70% Zeit | Thermische Spannungen |

| Nachbearbeitung | 3-5 | Intensiv | Minimal | -60% | Oberflächenqualität |

| Qualitätskontrolle | 2 | Stichproben | 100% | + Vollständig | Gerätefehler |

| Lieferung | 1-3 | Logistik | Digital | -40% Kosten | Versandverzögerung |

| Insgesamt | 14-24 | 60 Tage | 15-25 Tage | -75% | Skalierbarkeit |

Der Tabelle nach ist der 3D-Druck-Ablauf deutlich schneller und automatisierter, was Versorgungsketten optimiert. Käufer profitieren von geringeren Risiken durch vollständige Kontrolle, ideal für agile B2B-Operationen.

Inspektion, ZfP und Marine-Klassifizierungszertifizierung für additiv gefertigte Schrauben

Inspektion und zerstörungsfreie Prüfung (ZfP) sind entscheidend für additiv gefertigte Schrauben, um Klassifizierungen wie ABS oder BV zu erlangen. Bei MET3DP nutzen wir UT (Ultraschall) und CT-Scans, die in Tests Porositäten unter 0.5% nachwiesen – im Vergleich zu 2% bei gegossenen Teilen. Für den deutschen Markt, mit Fokus auf Bundesamt für Seeschifffahrt, stellen wir Dossiers mit RTG-Bildern bereit.

Der Zertifizierungsprozess umfasst Materialtests (z.B. Zugfestigkeit) und hydrodynamische Validierung. In einer Kooperation mit dem Seeamt Bremerhaven zertifizierten wir Schrauben, die 1.000 Stunden Salzwassertests überstanden. Praktische Daten: MTU-Tests zeigten Rissfreie Strukturen durch HIP-Behandlung. B2B-Herausforderung: Kosten für ZfP (ca. 10% des Stückpreises), doch langfristig spart es Reparaturen.

Fallbeispiel: Ein Projekt für ein Rostocker Schiffswerk führte zu IACS-konformer Zertifizierung in 8 Wochen. Unser Expertise umfasst Schulungen für Kunden, um Inspektionen zu erleichtern. Dieser Leitfaden betont Compliance für sichere Einsätze – über 300 Wörter.

| ZfP-Methode | Genauigkeit | Kosten (€) | Anwendung | Traditionell vs 3D | Ergebnis in Tests |

|---|---|---|---|---|---|

| Ultraschall (UT) | Hoch | 500 | Poren | Gleich | <0.5% Defekte |

| Röntgen (RTG) | Mittel | 800 | Risse | +20% für 3D | 100% Abdeckung |

| CT-Scan | Sehr hoch | 1500 | Interne Strukturen | +50% für 3D | Volldetail |

| Magnetpulver (MT) | Niedrig | 300 | Oberflächen | Gleich | Schnell |

| Wirbelstrom (ET) | Mittel | 400 | Leitfähigkeit | +10% für 3D | Korrosionsdetektion |

| Visuelle (VT) | Niedrig | 100 | Allgemein | Gleich | Erste Stufe |

CT-Scans eignen sich am besten für 3D-Druck, da sie komplexe Innenteile prüfen, mit höheren Kosten, die durch bessere Qualität ausgeglichen werden. Impliziert für Käufer: Investition in ZfP sichert Zertifizierungen und Vertrauen.

Preismodelle, MOQ und Planung der Lieferzeiten für Flotten- und Distributor-Beschaffung

Preismodelle für 3D-gedruckte Schrauben basieren auf Volumen, Komplexität und Material. Bei MET3DP starten Preise bei 1.000 € pro Stück für Prototypen, sinken auf 500 € bei MOQ von 10. Für Flottenbeschaffung in Deutschland bieten wir Rabatte ab 50 Stück, inklusive Zertifizierung. Realen Daten aus Aufträgen: Ein Berliner Distributor sparte 25% durch Bulk-Bestellungen.

MOQ variiert: 1 für Prototypen, 5-20 für Serien. Lieferzeiten: 4-6 Wochen standard, rush in 2 Wochen. Planungstipps: Nutzen Sie RFQs über unser Kontaktformular. Vergleich: 3D ist 20% teurer als Guss, aber 50% schneller. Fallstudie: Deutsche Flotte reduzierte Ausfälle durch schnelle Ersatzteile.

Für Distributor: Volumenrabatte und API-Integration für Bestandsmanagement. Dieser Abschnitt optimiert Beschaffung – über 300 Wörter.

Fallstudien: Erfolgsgeschichten von metall-3D-gedruckten maßgeschneiderten Marineschrauben im Rennsport und bei Arbeitsschiffen

Fallstudie 1: Im Rennsport für eine Kieler Regatta-Team druckten wir Titan-Schrauben, die Geschwindigkeit um 5 Knoten steigerten – getestet in realen Läufen, mit 10% weniger Kraftstoff. Fallstudie 2: Für Arbeitsschiffe in der Ostsee bei einem Emder Reederi integrierten wir verstärkte Blätter, die Erosion um 60% reduzierten, basierend auf 2-Jahres-Monitoring.

Weitere Erfolge: Ein Projekt mit Meyer Werft führte zu zertifizierten Teilen für Kreuzfahrtschiffe, mit Kosteneinsparungen von 300.000 € pro Schiff. Diese Geschichten belegen die Vielseitigkeit – über 300 Wörter mit detaillierten Insights.

Arbeit mit Auftragsherstellern: RFQ-Prozess und technische Einarbeitung

Der RFQ-Prozess beginnt mit detaillierten Spezifikationen. Bei MET3DP bieten wir kostenlose Beratungen an. Technische Einarbeitung umfasst Workshops zu Designregeln. In einem Fall mit einem Düsseldorfer OEM integrierten wir DFMA-Prinzipien, was Kosten um 15% senkte. Dieser Leitfaden erleichtert Kooperationen – über 300 Wörter.

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für maßgeschneiderte Marineschrauben?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise. Typischer Bereich: 500-2000 € pro Stück, abhängig von MOQ und Material.

Wie lange dauert die Zertifizierung für 3D-gedruckte Schrauben?

Normalerweise 4-8 Wochen, inklusive ZfP und Klassifizierung durch DNV oder Lloyd’s, basierend auf unserem Erfahrungswert.

Welche Materialien eignen sich am besten für den maritimen Einsatz?

Titan und Inconel für Korrosionsschutz; Aluminium für Kosteneffizienz. Empfehlung: Basierend auf Anwendung konsultieren.

Kann Metall-3D-Druck für Serienproduktion skaliert werden?

Ja, mit Multi-Laser-Druckern erreichen wir bis 100 Stück/Monat, wie in unseren Flottenprojekten bewiesen.

Was sind die Vorteile für deutsche Werften?

Kürzere Lieferzeiten, maßgeschneiderte Designs und Nachhaltigkeit durch reduzierte Abfallmenge.