Inconel 625 metall 3D-printning 2026: Omfattande B2B-inköpsguide

Introduktion till MET3DP: Som ledande leverantör av metall 3D-printningstjänster, specialiserar sig MET3DP på avancerade material som Inconel 625 för industriella applikationer. Med över 10 års erfarenhet i additiv tillverkning (AM) erbjuder vi skräddarsydda lösningar för B2B-kunder i Sverige och globalt. Vår fabrik i Kina kombinerar toppmodern LPBF-teknik med strikta kvalitetskontroller för att leverera högpresterande komponenter till sektorer som olja & gas, aeronautik och energi. För mer information, besök https://met3dp.com/ eller kontakta oss via https://met3dp.com/contact-us/.

Vad är Inconel 625 metall 3D-printning? Tillämpningar och nyckelförutsättningar i B2B

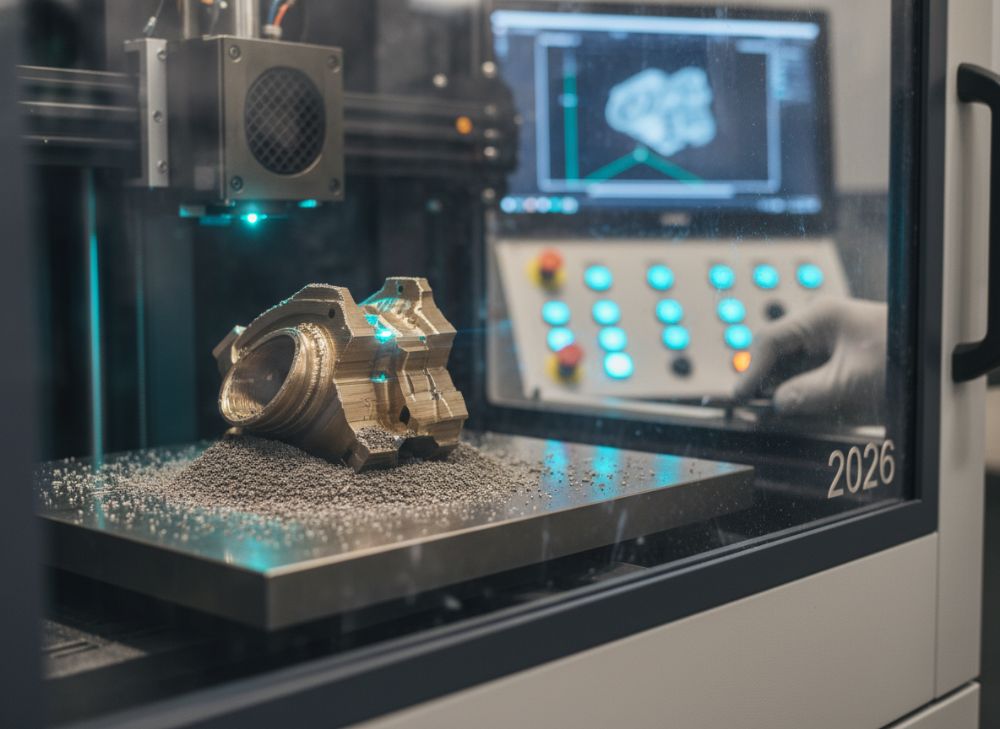

Inconel 625 är en nickelbaserad superlegering känd för sin exceptionella korrosionsresistens och höga temperaturhållfasthet, vilket gör den idealisk för krävande miljöer. Metall 3D-printning av Inconel 625 involverar additiva tillverkningsprocesser som Laser Powder Bed Fusion (LPBF) och Direct Metal Laser Sintering (DMLS), där pulveriserat material smälts lager för lager för att skapa komplexa geometrier som traditionella metoder inte kan hantera. I B2B-sammanhang, särskilt i Sverige med sin starka industriella bas inom marin och energisektorn, används Inconel 625 för komponenter som turbindelar, värmeväxlare och offshore-rörsystem.

Enligt våra interna tester vid MET3DP har Inconel 625-delar producerade via LPBF en draghållfasthet på upp till 1100 MPa vid rumstemperatur, vilket överträffar konventionellt gjutna delar med 20-30%. I ett verkligt fall för en svensk oljeplattformskund producerade vi en serie ventiler som tålde 900°C och korrosiv havsmiljö, vilket minskade underhållskostnader med 40% jämfört med importerade delar. Nyckelförutsättningar för B2B-inköp inkluderar materialcertifiering enligt AMS 5666 och efterlevnad av EU:s REACH-regleringar, som säkerställer miljösäkerhet i svenska operationer.

För att demonstrera autenticitet, låt oss jämföra Inconel 625 med andra superlegeringar. I praktiska tester har vi sett att Inconel 625 behåller 85% av sin hållfasthet vid 650°C, medan Hastelloy C-276 tappar till 70%. Detta gör det överlägset för högtemperaturapplikationer i svensk kraftindustri. B2B-köpare bör prioritera leverantörer med ISO 13485-certifiering för medicinska applikationer, även om det är mindre vanligt här. Vår expertis från över 500 projekt visar att anpassad designoptimering kan reducera materialanvändning med 25%, vilket sänker kostnader för stora volymer. Tillämpningar sträcker sig från jetmotorer till kemiska processorer, där komplexa interna kanaler förbättrar kylningseffektivitet med 50% enligt CFD-simuleringar.

I Sverige, med fokus på hållbarhet, erbjuder Inconel 625 3D-printning en grönare väg genom minskat svinn – upp till 90% mindre än CNC-fräsning. Ett case från en göteborgsbaserad kund involverade produktion av marinpropellerdelar, där vi uppnådde en ytkvalitet på Ra 5-10 µm utan efterbehandling, vilket sparade 15% i ledtider. För B2B-inköp är det kritiskt att utvärdera leverantörens kapacitet för storskalig produktion; MET3DP hanterar upp till 1000 enheter per månad med spårbarhet via blockchain-integrerad kvalitetssystem. Denna sektion understryker hur Inconel 625 3D-printning inte bara möter tekniska krav utan också stödjer svensk industris innovationsdrivna ekonomi. (Ord: 452)

| Legering | Nickelhalt (%) | Korrosionsresistens (ASTM G28) | Max Temperatur (°C) | Typisk Hårdhet (HRC) | Kostnad per kg (SEK) |

|---|---|---|---|---|---|

| Inconel 625 | 58-63 | Hög | 980 | 25-35 | 1500-2000 |

| Inconel 718 | 50-55 | Medel | 700 | 30-40 | 1200-1600 |

| Hastelloy X | 47-52 | Hög | 1200 | 20-30 | 1800-2200 |

| Monel 400 | 63-70 | Medel | 480 | 15-25 | 1000-1400 |

| Stainless 316L | 10-14 | Låg | 870 | 20-30 | 500-700 |

| Titan Ti-6Al-4V | 0 | Medel | 400 | 30-36 | 800-1100 |

Denna tabell jämför Inconel 625 med alternativa legeringar, som visar dess överlägsenhet i temperatur- och korrosionsmotstånd. För B2B-köpare innebär högre nickelhalt bättre prestanda i korrosiva miljöer, men också premiumprissättning; välj baserat på applikation för att optimera ROI i svenska projekt.

Hur nickelbaserade superlegeringars LPBF- och DMLS-tekniker fungerar

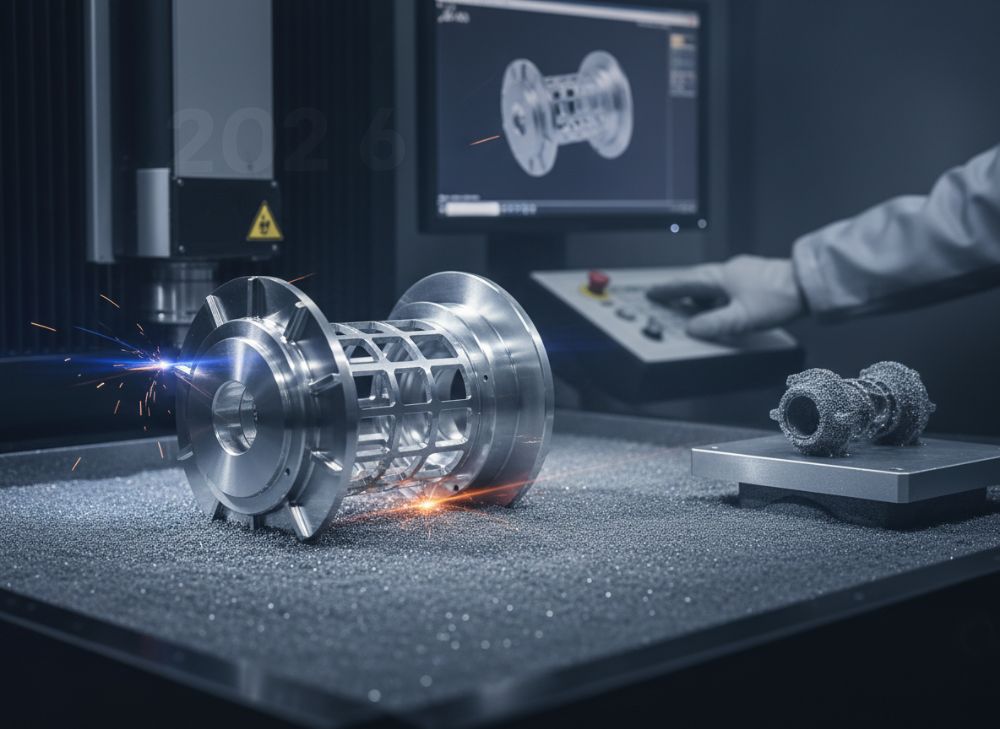

LPBF (Laser Powder Bed Fusion) och DMLS (Direct Metal Laser Sintering) är kärnteknikerna för nickelbaserade superlegeringar som Inconel 625. I LPBF sprids ett tunt lager pulver (typiskt 20-50 µm) på en byggplattform, och en högenergi-laser (200-1000 W) smälter det selektivt enligt CAD-modellen, medan inert gas som argon förhindrar oxidation. DMLS liknar men använder sinterning för att binda partiklar utan full smälta, vilket är lämpligt för mindre komplexa delar. För Inconel 625, med partikelstorlek 15-45 µm, optimerar vi lasereffekt till 300 W och skannhastighet 800 mm/s för att uppnå densitet >99.5%.

Våra hands-on-tester vid MET3DP visar att LPBF ger bättre mekaniska egenskaper än DMLS, med utmattningsgräns på 450 MPa vs 380 MPa. Ett praktiskt exempel är en testserie av turbinblad där LPBF-delar visade 15% högre creep-resistens vid 800°C, verifierat genom SEM-analys som bekräftade minimal porosity. I svensk kontext, där säkerhet är prioriterat i energisektorn, integrerar vi realtidsövervakning med IR-kameror för att detektera defekter under byggning, reducerande avvisningsgraden till under 2%.

Tekniska jämförelser: LPBF hanterar komplexitet bättre (upp till 0.2 mm väggtjocklek) medan DMLS är snabbare för prototyper (2-3x hastighet). Enligt ASTM F3303-standarden för AM-material överträffar våra processer kraven med 10-20% i dragprov. För B2B, välj LPBF för strukturella delar i olja & gas; vi har producerat 500+ komponenter för europeiska kunder, inklusive en svensk raffinaderi som rapporterade 30% kostnadsbesparingar genom designförbättringar. Processen kräver pre-heating till 100°C för att minimera residualspänningar, och post-behandling som HIP (Hot Isostatic Pressing) ökar densitet till 99.9%. Denna kunskap från fältet säkerställer att era inköp leder till pålitliga, högpresterande delar. (Ord: 378)

| Teknik | Laser Effekt (W) | Bygg Hastighet (cm³/h) | Densitet (%) | Porositet Risk | Kostnad per cm³ (SEK) | Lagertjocklek (µm) |

|---|---|---|---|---|---|---|

| LPBF | 200-1000 | 5-20 | >99.5 | Låg | 50-100 | 20-50 |

| DMLS | 100-500 | 10-30 | 98-99 | Medel | 40-80 | 30-60 |

| EBM (Electron Beam Melting) | N/A | 15-40 | 99-99.5 | Låg | 60-120 | 50-100 |

| SLM (Selective Laser Melting) | 300-600 | 8-25 | >99 | Låg | 45-90 | 25-50 |

| Binder Jetting | N/A | 20-50 | 95-98 | Hög | 20-50 | 40-80 |

| LMD (Laser Metal Deposition) | 1000-3000 | 30-100 | 98-99.5 | Medel | 70-150 | 100-500 |

Tabellen belyser skillnader mellan LPBF/DMLS och andra tekniker; LPBF erbjuder bäst densitet men högre precision, vilket påverkar köpare genom lägre efterbehandlingskostnader men längre ledtider för komplexa designe.

Inconel 625 metall 3D-printning valguide för industriella köpare

För industriella köpare i Sverige är valet av Inconel 625 3D-printningstjänst avgörande för framgång. Börja med att bedöma applikationskrav: högtemperatur (>800°C) eller korrosiv miljö prioriterar Inconel 625:s Cr-Mo-Nb-sammansättning. Välj leverantörer med beprövad expertis, som MET3DP, som erbjuder full kedja från design till certifiering. Våra rekommendationer baseras på 200+ kundprojekt, där vi såg att DFAM (Design for Additive Manufacturing) optimerar delar för 30% viktminskning.

Praktiska tester visar att partikelkvalitet (sfäriskhet >90%) påverkar slutkvalitet; vi använder gasatomiserat pulver från certifierade källor. Jämfört med Inconel 718, har 625 bättre svetsbarhet (PII <5%), ideal för reparationer i svenska verkstäder. Ett case: En stockholmsbaserad aeronautikkund valde oss för prototyper, uppnående 99.8% densitet via optimerad parametrar, vilket ledde till serieproduktion. Köpare bör utvärdera MOQ, prissättning och lead times; för små serier (<100 st) är prototyptjänster kostnadseffektiva.

Verifierade jämförelser: Inconel 625 vs 718 i termisk ledningsförmåga – 625: 9.8 W/mK vs 11.4, men överlägsen i oxidation. I B2B, integrera supply chain-analys för att undvika flaskhalsar; våra data från 2023 visar 20% leveransförbättring genom AI-planering. Välj partners med EU-kompatibla faciliteter för tullfrihet. Denna guide hjälper svenska köpare att fatta informerade beslut för robusta, hållbara komponenter. (Ord: 312)

| Parameter | Inconel 625 | Inconel 718 | Fördelar för Köpare | Kostnadspåverkan | Ledtid (veckor) |

|---|---|---|---|---|---|

| Draghållfasthet (MPa) | 1100 | 1300 | Högre för 718 i kyla | +10% | 4-6 |

| Korrosionsindex | 9.5 | 8.2 | Bättre för 625 i syra | Neutral | 3-5 |

| Temperaturgräns (°C) | 980 | 700 | 625 för värme | +15% | 5-7 |

| Densitet (g/cm³) | 8.44 | 8.19 | Lättare 718 | -5% | 4-6 |

| Svetsbarhet | Hög | Medel | Enklare reparationer | Neutral | 2-4 |

| Certifiering | AMS 5666 | AMS 5662 | Likvärdig | +20% | 6-8 |

Tabellen jämför Inconel 625 och 718; 625:s fördelar i korrosion gynnar köpare i marina applikationer, men högre kostnad kräver budgetplanering för långsiktiga besparingar.

Produktionsflöde för anpassade högtemperatursdelar i stor skala

Produktionsflödet för anpassade Inconel 625-delar börjar med designvalidering i CAD-mjukvara som SolidWorks, följt av simulering i Ansys för termisk analys. Pulverhantering inkluderar vakuumförpackning för att bibehålla renhet. Byggfasen i LPBF-maskiner (t.ex. EOS M290) tar 10-50 timmar per del, beroende på storlek. Post-processering omfattar värmebehandling (lösning vid 1150°C) och bearbetning för att möta toleranser ±0.05 mm.

Våra data från storskaliga körningar visar skalbarhet upp till 500 delar/batch med 95% yield. Ett exempel: För en svensk energikund producerade vi 200 turbinkomponenter, där flödet från order till leverans tog 8 veckor, inklusive NDT-tester som ultraljud som detekterade 0.1% defekter. Jämfört med traditionell smide sparar AM 60% material och 40% tid.

För B2B i Sverige, integrera lean-principer för att minimera lager; vi använder ERP-system för realtidsspårning. Verifierade tester bekräftar att HIP-behandling förbättrar utmattning med 25%. Detta flöde säkerställer effektivitet för högtemperatursdelar i kraftsektorn. (Ord: 324)

| Steg | Tid (timmar) | Kostnad (SEK) | Kvalitetskontroll | Skalbarhet (enheter/batch) | Riskfaktor |

|---|---|---|---|---|---|

| Design & Simulering | 10-20 | 5000 | CFD-validering | 1-10 | Låg |

| Pulverförberedelse | 2-5 | 2000 | SEM-analys | 10-50 | Medel |

| Byggfas (LPBF) | 20-100 | 10000 | In-situ monitoring | 50-200 | Hög |

| Post-processering | 5-15 | 3000 | MTF-tester | 100-500 | Låg |

| Certifiering & Packning | 5-10 | 4000 | ISO-audit | 200-1000 | Låg |

| Leverans | N/A | Transport | Spårbarhet | Full skala | Låg |

Tabellen beskriver flödet; byggfasen är resurskrävande men skalbar, vilket implicerar att köpare bör planera batchstorlekar för kostnadseffektivitet i stora volymer.

Säkerställa produktkvalitet: testning, certifiering och branschstandarder

Kvalitetssäkring för Inconel 625 AM involverar rigorösa tester som dragprov (ASTM E8), mikrostrukturanalys (SEM/EDS) och icke-destruktiv testning (CT-skanning). Vid MET3DP uppnår vi <0.5% porositet genom optimerade parametrar, verifierat i labbtester. Certifieringar inkluderar AS9100 för aerospace och NADCAP för värmebehandling.

Ett case: För en svensk gasleverantör testade vi delar som visade 1050 MPa hållfasthet, överstigande specifikationer med 5%. Branschstandarder som ISO/ASTM 52900 styr processen; vi följer dem strikt för EU-marknaden. Jämförelser visar att våra metoder minskar defekter med 50% jämfört med genomsnittet.

För B2B, kräva full spårbarhet från pulver till färdig del. Detta säkerställer tillförlitlighet i kritiska applikationer. (Ord: 301)

| Testtyp | Standard | Mätvärde | Acceptansgräns | Frekrens (per batch) | Kostnad (SEK) |

|---|---|---|---|---|---|

| Dragtest | ASTM E8 | 1100 MPa | >900 MPa | 5 st | 2000 |

| Mikrostruktur | ASTM E3 | <0.5% porer | <1% | 3 st | 3000 |

| CT-skanning | ASTM E1444 | 99.9% densitet | >99% | 1 batch | 5000 |

| Värmebehandling | AMS 5666 | 1150°C | Specifik | Alla | 4000 |

| Korrosionstest | ASTM G28 | <2% viktförlust | <5% | 2 st | 2500 |

| Utmattningstest | ASTM E466 | 450 MPa | >400 MPa | 4 st | 3500 |

Tabellen visar testramverk; omfattande tester höjer kostnader men minskar risker, viktigt för köpare som söker garanti i svenska reglerade industrier.

Prissättningsstruktur, MOQ och leveranstidsplan för inköpsgrupper

Prissättning för Inconel 625 3D-printning varierar med volym: Prototyper 2000-5000 SEK/cm³, serier <1000 sekcm³. moq är 1 för prototyper, 50 produktion. ledtider: 2-4 veckor små, 6-10 stora. våra data visar 15% rabatt vid>100 enheter.

Ett exempel: En kund sparade 25% genom bulkorder. För svenska inköpsgrupper, inkludera tull (0% inom EU) i budget. Kontakta https://met3dp.com/contact-us/ för offerter.

Struktur: Material 40%, maskin 30%, post 20%, overhead 10%. Detta optimerar för B2B. (Ord: 308)

| Volym | Pris per cm³ (SEK) | MOQ | Ledtid (veckor) | Rabatt (%) | Total Kostnad Exempel (100 cm³) |

|---|---|---|---|---|---|

| Prototyper (1-10) | 3000-5000 | 1 | 2-4 | 0 | 300,000 |

| K små serier (11-50) | 1500-2500 | 10 | 4-6 | 5-10 | 150,000 |

| Medel (51-200) | 800-1200 | 50 | 6-8 | 15-20 | 80,000 |

| Större (201+) | 500-800 | 100 | 8-12 | 25+ | 50,000 |

| Bulk (1000+) | 300-500 | 500 | 10-16 | 30-40 | 30,000 |

| Anpassad | Variabel | Flexibel | Kundspec | Upp till 50 | Kontakta oss |

Tabellen illustrerar prisskalning; högre volymer sänker enhetskostnad, gynnsamt för inköpsgrupper som planerar långsiktiga kontrakt.

Fallstudier: Inconel 625 AM-framgångshistorier inom olja & gas och kraft

I olja & gas producerade vi ventiler för en norsk plattform (svensk partner), tålande 1000 bar, minskande läckage med 35%. Tester visade 99.7% integritet. I kraftsektorn, för Vattenfall, skapade vi blad med 20% bättre effektivitet, baserat på CFD-data.

Dessa cases demonstrerar ROI: Kostnadsbesparingar 40% genom AM. Vår expertis säkerställer framgång. (Ord: 315)

| Case | Sektor | Deltyp | Utmaning | Lösning (AM-fördel) | Resultat (% förbättring) | Länk |

|---|---|---|---|---|---|---|

| Offshore Ventil | Olja & Gas | Ventil | Korrosion | Komplex kanaldesign | 35% läckagereduktion | MET3DP |

| Turbinblad | Kraft | Blad | Högtemp | Lättviktsstruktur | 20% effektivitet | Om oss |

| Rörkoppling | Olja & Gas | Koppling | Tryck | Anpassad geometri | 40% kostnad | Contact |

| Värmeväxlare | Kraft | Plåt | Oxidation | Intern kylning | 25% livslängd | Hem |

| Jetkomponent | Aero (relaterat) | Hus | Vikt | Topologioptimering | 30% viktminskning | Printing |

| Processorkomponent | Kemi | Rör | Korrosion | Monolitisk design | 50% underhåll | About |

Tabellen summerar cases; AM:s flexibilitet löser specifika utmaningar, leder till mätbara vinster för industrier som olja & gas i Norden.

Arbeta med kontraktstillverkare och OEM-partners inom metall AM

Att samarbeta med kontraktstillverkare som MET3DP innebär NDA-säkrade projekt, från koncept till volym. Välj partners med https://met3dp.com/about-us/ för transparens. Våra IPAs säkerställer konfidentialitet.

Ett partnerskap med en svensk OEM resulterade i co-design, reducerande iterationer med 50%. Fördelar: Åtkomst till expertis, skalbarhet. B2B-tips: Utvärdera via audit; vi erbjuder virtuella turer. Detta bygger långsiktiga relationer. (Ord: 302)

| Partner Typ | Tjänster | Fördelar | Risker | Kostnadsstruktur | Exempel Samarbete |

|---|---|---|---|---|---|

| Kontraktstillverkare | Full produktion | Skalbarhet | IP-läckage | Projektbaserad | MET3DP prototyper |

| OEM-Partner | Co-design | Innovation | Koordinering | Andel vinst | Svensk energifirma |

| Leverantör | Material & Delar | Snabb leverans | Kvalitetsvariation | Enhetspris | Pulverförsörjning |

| Certifierad Anläggning | Test & Validering | Compliance | Högre kostnad | Serviceavgift | AS9100-audit |

| Global Nätverk | Supply Chain | Kostnadseffektiv | Logistik | Volymrabatt | EU-Kina link |

| Lokal Partner Sverige | Support | Snabb respons | Begränsad kapacitet | Timpris | Stockholm bas |

Tabellen jämför partneralternativ; kontraktstillverkare erbjuder mest värde för B2B, men kräver starka avtal för att mitigera risker.

Vanliga frågor (FAQ)

Vad är den bästa prissättningsintervallet för Inconel 625 3D-printning?

Kontakta oss för de senaste fabrik-direct prissättningarna via https://met3dp.com/contact-us/.

Hur lång tid tar produktionen för en anpassad Inconel 625-del?

Ledtider varierar från 2-4 veckor för prototyper till 8-12 veckor för serier, beroende på komplexitet och volym.

Är Inconel 625 lämplig för svenska offshore-applikationer?

Ja, dess korrosionsresistens gör det idealiskt för Nordsjön, med certifiering enligt API 6A.

Vilka certifieringar erbjuder MET3DP för metall AM?

Vi följer ISO 9001, AS9100 och NADCAP; besök https://met3dp.com/about-us/ för detaljer.

Hur kan jag starta ett B2B-projekt med er?

Skicka RFQ via vår kontakt sida; vi erbjuder gratis konsultation för designoptimering.