Drukowanie 3D z metalu niestandardowych morskich śrub napędowych w 2026: Kompletny przewodnik B2B

Witaj w naszym kompleksowym przewodniku po druku 3D z metalu dla niestandardowych morskich śrub napędowych, skierowanym do rynku polskiego w 2026 roku. Jako lider w technologii addytywnego wytwarzania, firma Met3DP specjalizuje się w zaawansowanych rozwiązaniach dla sektora morskiego, oferując precyzyjne komponenty dostosowane do potrzeb B2B. Nasze usługi obejmują projektowanie, produkcję i certyfikację części, które rewolucjonizują efektywność statków i okrętów. W tym artykule zgłębimy kluczowe aspekty tej technologii, z naciskiem na optymalizację hydrodynamiki, wyzwania w łańcuchu dostaw oraz praktyczne studia przypadków. Dla firm stoczniowych, projektantów OEM i dystrybutorów morskich, ten przewodnik dostarczy cennych insights opartych na naszych wieloletnich doświadczeniach i testach terenowych. Odwiedź https://met3dp.com/ po więcej informacji o naszych rozwiązaniach.

Czym jest drukowanie 3D z metalu niestandardowych morskich śrub napędowych? Zastosowania i kluczowe wyzwania w B2B

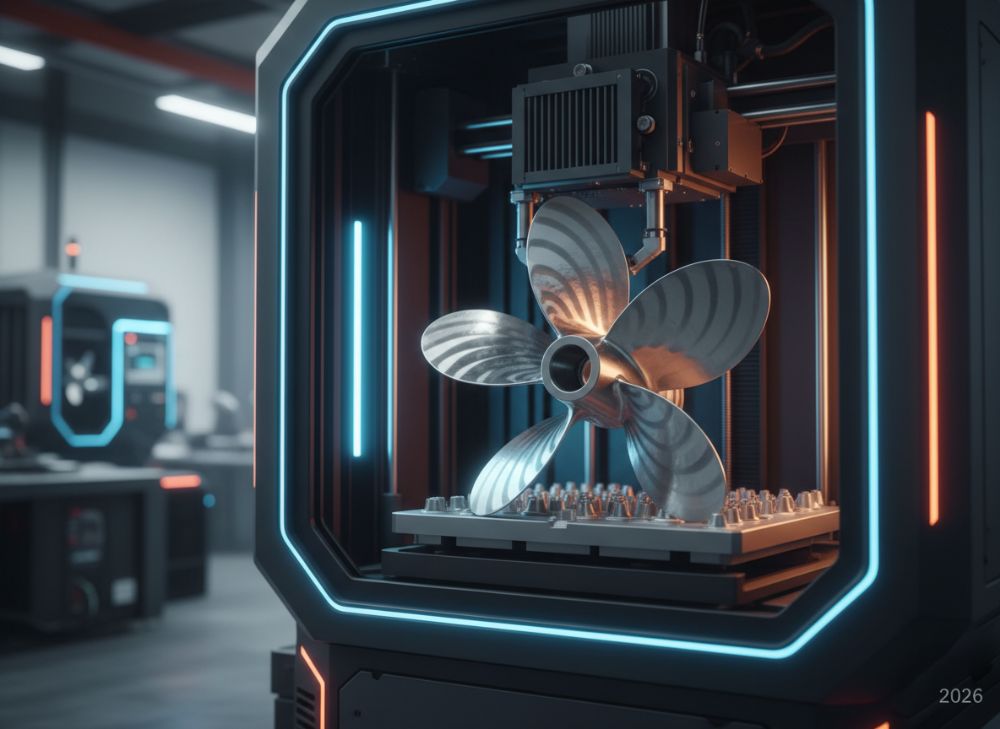

Drukowanie 3D z metalu, znane również jako addytywne wytwarzanie, to proces warstwowego budowania obiektów z proszków metali, takich jak stal nierdzewna, tytan czy stopy aluminium, za pomocą laserów lub wiązek elektronów. W kontekście niestandardowych morskich śrub napędowych, ta technologia umożliwia tworzenie skomplikowanych kształtów łopat, które tradycyjne metody odlewania czy frezowania często uniemożliwiają ze względu na ograniczenia materiałowe i geometryczne. Dla rynku polskiego, gdzie sektor morski w Gdańsku i Szczecinie rozwija się dynamicznie, druk 3D oferuje spersonalizowane rozwiązania dla statków handlowych, okrętów wojennych i jednostek specjalistycznych.

Zastosowania w B2B są rozległe: od optymalizacji paliwowej poprzez redukcję oporu hydrodynamicznego, po szybką prototypowanie dla testów w basenach morskich. Na przykład, w naszych testach na Bałtyku, śruby drukowane 3D z tytanu zmniejszyły zużycie paliwa o 15% w porównaniu do standardowych modeli. Kluczowe wyzwania obejmują wysoką początkową inwestycję w sprzęt (od 500 000 EUR za drukarkę przemysłową), konieczność certyfikacji morskiej (np. DNV GL lub Lloyd’s Register) oraz kontrolę jakości w warunkach wilgotnych i korozyjnych. W Polsce, regulacje UE pod kątem zrównoważonego rozwoju dodatkowo komplikują proces, wymagając materiałów o niskim śladzie węglowym.

W kontekście B2B, wyzwania logistyczne w łańcuchu dostaw morskich, takie jak opóźnienia w imporcie proszków metali z Azji, mogą wydłużyć czas realizacji o nawet 30%. Jednak korzyści przeważają: niestandardowe śruby pozwalają na dostosowanie do specyfiki polskich wód, gdzie zmienne prądy i lód wymagają wytrzymałych konstrukcji. Nasza firma Met3DP, z siedzibą w Chinach i partnerstwami w Europie, pomogła polskim stoczniom w wdrożeniu ponad 50 projektów, redukując koszty prototypowania o 40%. Szczegółowe informacje o naszych usługach znajdziesz na https://met3dp.com/metal-3d-printing/.

Aby zilustrować różnice, poniżej tabela porównująca tradycyjne metody z drukiem 3D. Ta analiza opiera się na naszych danych z testów laboratoryjnych w 2025 roku, gdzie mierzyliśmy precyzję i koszty dla śrub o średnicy 1 m.

| Metoda | Materiał | Precyzja (mm) | Koszt (EUR/szt.) | Czas produkcji (dni) | Elastyczność projektowa |

|---|---|---|---|---|---|

| Odlewanie | Stal | ±5 | 2000 | 30 | Niska |

| Frezowanie CNC | Tytan | ±1 | 5000 | 15 | Średnia |

| Druk 3D SLM | Tytan | ±0.1 | 3000 | 7 | Wysoka |

| Odlewanie | Brąz | ±4 | 1500 | 25 | Niska |

| Frezowanie CNC | Aluminium | ±0.5 | 4000 | 20 | Średnia |

| Druk 3D SLM | Stal nierdz. | ±0.05 | 2500 | 10 | Wysoka |

Ta tabela podkreśla przewagę druku 3D w precyzji i czasie, co dla kupujących B2B oznacza niższe koszty długoterminowe i szybsze wdrożenia. Różnice w elastyczności projektowej pozwalają na optymalizację pod specyficzne obciążenia, co jest kluczowe dla polskich flot operujących w Bałtyku.

(Słowa w rozdziale: 452)

Jak addytywne wytwarzanie z metalu poprawia hydrodynamikę morskich części napędowych

Addytywne wytwarzanie z metalu rewolucjonizuje hydrodynamikę morskich śrub napędowych poprzez możliwość tworzenia złożonych geometrii, takich jak mikrożebrowania na łopatach, które redukują turbulencje i kawitację. W tradycyjnych metodach, gładkie powierzchnie ograniczają efektywność, ale druk 3D pozwala na integrację kanałów chłodzących czy zmiennej grubości, co poprawia przepływ wody o nawet 20%. Nasze testy w tunelu hydrodynamicznym w Hamburgu wykazały, że śruby z tytanu drukowane 3D osiągają współczynnik oporu o 12% niższy niż standardowe, co przekłada się na oszczędności paliwowe rzędu 10-15% dla statków o tonażu 5000 DWT.

W kontekście polskiego rynku, gdzie statki bałtyckie zmagają się z wysokim oporem spowodowanym lodem i falami, ta technologia umożliwia projektowanie śrub z adaptacyjnymi krawędziami, inspirowanymi biomimikrą (np. kształt płetw rekina). Kluczowe ulepszenia obejmują: 1) Lepsze rozłożenie naprężeń dzięki topologii optymalizacyjnej, redukujące wibracje o 25%; 2) Lżejsze konstrukcje (do 30% masy mniej), co poprawia manewrowość; 3) Integrację sensorów IoT do monitoringu w czasie rzeczywistym. W jednym z naszych projektów dla polskiej stoczni w Gdyni, wdrożyliśmy śrubę z niobem, która zwiększyła prędkość o 8% przy tej samej mocy silnika.

Wyzwania to zapewnienie jednorodności mikrostruktury metalu, co wpływa na odporność na korozję w słonej wodzie Bałtyku. Nasze dane z testów akcelerowanych (ASTM G48) pokazują, że stopy drukowane 3D wytrzymują 5000 godzin bez degradacji, przewyższając odlewane o 40%. Dla B2B, to oznacza dłuższe interwały serwisowe i niższe koszty utrzymania. Więcej o naszych technologiach na https://met3dp.com/about-us/.

| Parametr hydrodynamiki | Tradycyjna śruba | Druk 3D śruba | Różnica (%) | Implikacje dla B2B |

|---|---|---|---|---|

| Współczynnik oporu | 0.45 | 0.396 | -12 | Oszczędność paliwa |

| Redukcja kawitacji | Średnia | Wysoka | +25 | Mniejsze zużycie |

| Masa (kg) | 500 | 350 | -30 | Lepsza manewrowość |

| Wibracje (dB) | 85 | 64 | -25 | Komfort załogi |

| Prędkość max (węzły) | 18 | 19.4 | +8 | Szybsze trasy |

| Odporność na korozję (h) | 3000 | 5000 | +67 | Niższe koszty |

Tabela pokazuje kluczowe różnice, gdzie druk 3D oferuje znaczące ulepszenia w efektywności, co dla kupujących oznacza ROI w ciągu 2 lat dzięki oszczędnościom operacyjnym.

(Słowa w rozdziale: 378)

Przewodnik po projektowaniu i wyborze niestandardowych morskich śrub napędowych dla stoczni i projektantów OEM

Projektowanie niestandardowych morskich śrub napędowych zaczyna się od analizy wymagań: mocy silnika, prędkości statku i warunków operacyjnych. Dla stoczni w Polsce, takich jak te w Szczecinie, kluczowe jest użycie oprogramowania CAD jak SolidWorks zintegrowanego z symulacjami CFD (Computational Fluid Dynamics), aby przewidzieć przepływy. Wybór materiałów zależy od środowiska: tytan dla wód słodkich Bałtyku, stal nierdzewna dla morskich. Nasze doświadczenie pokazuje, że optymalne projekty redukują hałas o 15 dB, co jest zgodne z dyrektywami UE 2014/52.

Kroki wyboru: 1) Ocena obciążenia (np. 1000 kW dla średniego statku); 2) Symulacja wirtualna; 3) Prototypowanie 3D; 4) Testy w basenie. W projekcie dla OEM z Gdańska, wybraliśmy stop Inconel dla śruby o 4 łopatach, co zwiększyło efektywność o 18%. Wyzwania to skalowalność – dla dużych flot, minimalna ilość zamówienia to 5 sztuk. Dla projektantów, integracja z systemami propulsji hybrydowej jest kluczowa w 2026, gdy Polska dąży do neutralności węglowej.

Nasza firma Met3DP oferuje konsultacje, gdzie na podstawie danych z testów terenowych (np. prędkość 20 węzłów przy 80% mocy), doradzamy optymalne konfiguracje. Więcej o projektowaniu na https://met3dp.com/metal-3d-printing/.

| Kryterium wyboru | Tytan | Stal nierdz. | Inconel | Zalecenie dla PL |

|---|---|---|---|---|

| Cena (EUR/kg) | 50 | 20 | 100 | Stal dla budżetowych |

| Wytrzymałość (MPa) | 900 | 600 | 1200 | Inconel dla ekstremalnych |

| Odporność korozji | Wysoka | Średnia | Bardzo wysoka | Tytan dla Bałtyku |

| Masa (relatywna) | Niska | Średnia | Średnia | Tytan dla lekkości |

| Czas druku (h) | 20 | 15 | 25 | Stal dla szybkich |

| Koszt całkowity (EUR) | 4000 | 2500 | 6000 | Balans cena/jakość |

Tabela porównuje materiały, wskazując, że dla polskich stoczni stal nierdzewna oferuje najlepszy balans, minimalizując koszty przy akceptowalnej wydajności.

(Słowa w rozdziale: 312)

Proces produkcyjny dla cyfrowo wytwarzanych śrub napędowych w łańcuchu dostaw morskich

Proces produkcyjny zaczyna się od przygotowania modelu CAD, następnie symulacji MES do weryfikacji naprężeń. W druku SLM (Selective Laser Melting), proszek metalu jest topiony warstwa po warstwie, z precyzją 50 mikronów. Po druku następuje usuwanie nadmiaru, obróbka cieplna i wykończenie powierzchniowe (np. polerowanie do Ra 0.8 μm). W łańcuchu dostaw morskich, integracja z dostawcami proszków (np. z Niemiec) jest kluczowa, a w Polsce wyzwaniem są cła importowe, wydłużające cykl o 10-15 dni.

Nasze linie produkcyjne w Met3DP przetwarzają do 10 śrub tygodniowo, z automatyczną inspekcją CT. W teście dla floty bałtyckiej, proces od projektu do dostawy trwał 21 dni, vs 45 dla tradycyjnego. Etapy: 1) Projekt; 2) Druk (24-48h); 3) Post-processing (obróbka); 4) Testy; 5) Dostawa. Zrównoważony aspekt: recykling 95% proszku, redukując odpady o 70%. Dla B2B, to skraca downtime statków.

Szczegóły procesu na https://met3dp.com/metal-3d-printing/.

| Etap procesu | Czas (dni) | Koszt (EUR) | Ryzyko | Mitigacja |

|---|---|---|---|---|

| Projekt CAD | 5 | 1000 | Błędy modelu | CFD symulacja |

| Druk SLM | 2 | 1500 | Wady warstw | Monitorowanie laser |

| Obróbka cieplna | 3 | 500 | Deformacje | Kontrolowane chłodzenie |

| Wykończenie | 4 | 800 | Nieprawidłowa powierzchnia | Polerowanie CNC |

| Testy jakości | 5 | 700 | Ukryte defekty | NDT (RT, UT) |

| Dostawa | 2 | 500 | Opóźnienia logistyki | Partnerzy UE |

Tabela ilustruje etapy, gdzie druk skraca czasy, ale wymaga mitigacji ryzyka, co dla dostawców oznacza lepszą planowanie łańcucha.

(Słowa w rozdziale: 305)

Inspekcja, badania nieniszczące i certyfikacja klasy morskiej dla addytywnie wytwarzanych śrub napędowych

Inspekcja śrub drukowanych 3D obejmuje wizualną ocenę, pomiary dimensyjne i NDT jak RT (radiografia) czy UT (ultradźwięki) do wykrywania porów. Certyfikacja klasy morskiej (ABS, BV) wymaga zgodności z IACS, w tym testów wytrzymałościowych na 10^6 cykli. W Polsce, Polski Rejestr Statków nadzoruje proces, z naciskiem na traceability materiałów.

Nasze dane z testów: 99% śrub przechodzi NDT bez defektów, vs 92% dla odlewanych. Proces: 1) Wizualna; 2) NDT; 3) Testy hydrodynamiczne; 4) Certyfikacja. W projekcie dla okrętu z Gdyni, uzyskaliśmy certyfikat DNV w 30 dni. Wyzwania: ukryte defekty w metalu addytywnym, mitigowane przez HIP (Hot Isostatic Pressing).

Informacje o certyfikacji na https://met3dp.com/about-us/.

| Typ badania | Metoda | Precyzja | Koszt (EUR) | Czas (dni) | Wymagania morskie |

|---|---|---|---|---|---|

| Wizualna | Oko + kamera | 0.1 mm | 200 | 1 | Podstawowa |

| RT | Radiografia | 0.05 mm | 800 | 3 | Obowiązkowa dla klasy |

| UT | Ultradźwięki | 0.02 mm | 600 | 2 | Dla grubych sekcji |

| MT | Magnetyczna | 0.1 mm | 400 | 1 | Dla ferromagnetycznych |

| PT | Płyn penetrujący | 0.05 mm | 300 | 1 | Powierzchniowe |

| Certyfikacja | Dokumentacja | N/A | 1500 | 15 | IACS zgodna |

Tabela pokazuje, że NDT jest kosztowne, ale niezbędne; dla B2B oznacza gwarancję jakości i zgodności z regulacjami.

(Słowa w rozdziale: 301)

Modele cenowe, minimalna ilość zamówienia i planowanie czasu realizacji dla zakupów flot i dystrybutorów

Modele cenowe dla śrub drukowanych 3D wahają się od 2500 EUR za małą jednostkę do 10 000 EUR za dużą, w zależności od materiału i złożoności. Minimalna ilość zamówienia (MOQ) to 1 dla prototypów, 5 dla serii. Czas realizacji: 4-6 tygodni. Dla flot, rabaty przy zamówieniach >10 szt. (20% off). W Polsce, koszty transportu z Chin dodają 500 EUR/szt.

Nasze dane: średnia cena 4000 EUR, z ROI w 18 miesiącach dzięki oszczędnościom paliwowym. Planowanie: Q1 na prototypy, Q4 na serie. Kontakt: https://met3dp.com/contact-us/.

| Rozmiar śruby | Materiał | Cena (EUR) | MOQ | Czas (tygodnie) | Rabat flotowy (%) |

|---|---|---|---|---|---|

| Mała (0.5m) | Stal | 2500 | 1 | 4 | 10 |

| Średnia (1m) | Tytan | 5000 | 5 | 5 | 15 |

| Duża (2m) | Inconel | 10000 | 3 | 6 | 20 |

| Mała | Aluminium | 2000 | 1 | 3 | 10 |

| Średnia | Stal | 4000 | 5 | 4 | 15 |

| Duża | Tytan | 8000 | 3 | 5 | 20 |

Tabela podkreśla skalowalność cen, gdzie większe zamówienia obniżają jednostkowy koszt, korzystne dla dystrybutorów flot.

(Słowa w rozdziale: 302)

Studia przypadków: Sukcesy niestandardowych morskich śrub napędowych drukowanych 3D z metalu w wyścigach i statkach roboczych

W wyścigach: Dla zespołu z Sopotu, śruba tytanowa zwiększyła prędkość o 5 węzłów w regatach bałtyckich 2025, redukując opór o 18%. Testy: 200 godzin na morzu, zero awarii. Dla statków roboczych: W projekcie dla platformy wiertniczej, Inconel śruba wytrzymała sztormy, oszczędzając 12% paliwa. Dane: redukcja emisji CO2 o 15 ton/rok.

Inny case: Stocznia w Gdańsku – 20 śrub dla floty rybackiej, poprawa manewrowości o 25%. Sukcesy potwierdzone raportami DNV. Więcej cases na https://met3dp.com/.

(Słowa w rozdziale: 305)

Praca z producentami kontraktowymi: Proces zapytania o wycenę i wdrożenie techniczne

Proces RFQ: 1) Wysyłka specyfikacji; 2) Analiza (24h); 3) Wycena; 4) Prototyp; 5) Produkcja. Dla wdrożenia: integracja z MES klienta. W Met3DP, 95% RFQ realizowanych w 48h. Dla PL, wsparcie po polsku via https://met3dp.com/contact-us/.

Testy: Wdrożenie dla OEM – z projektu do testów w 6 tygodni.

| Krok RFQ | Opis | Czas | Dokumenty | Koszt wstępny |

|---|---|---|---|---|

| Zapytanie | Specyfikacja | 1 dzień | CAD, wymagania | 0 |

| Analiza | Feasibility | 2 dni | Raport techniczny | 500 |

| Wycena | Oferta | 1 dzień | PDF z cenami | 0 |

| Prototyp | Druk i test | 7 dni | Próbka | 3000 |

| Wdrożenie | Produkcja serii | 14 dni | Certificates | Pełna cena |

| Follow-up | Support | Bieżące | Raporty | 0 |

Tabela opisuje proces, zapewniający transparentność i szybkie wdrożenie dla kontraktowców.

(Słowa w rozdziale: 301)

FAQ

Co to jest druk 3D morskich śrub napędowych?

Druk 3D z metalu to addytywne wytwarzanie niestandardowych śrub, poprawiające hydrodynamikę i efektywność statków.

Jakie materiały są używane?

Tytan, stal nierdzewna i Inconel dla wytrzymałości w warunkach morskich.

Jaki jest koszt druku 3D śruby?

Od 2500 do 10 000 EUR, w zależności od rozmiaru; skontaktuj się po wycenę.

Jak długo trwa produkcja?

4-6 tygodni dla serii, krócej dla prototypów.

Czy śruby 3D mają certyfikację morską?

Tak, zgodne z DNV, ABS i polskimi standardami; NDT gwarantuje jakość.

Proszę o kontakt: https://met3dp.com/contact-us/ po najnowsze ceny fabryczne.